|

Виброзвонок

Summary:

Поведение дисперсных сыпучих и пластиковых масс под действием вибраций может изменяться в очень широких пределах. Главный фактор, определяющий поведение дисперсных структур, - это соотношение между сцеплением частиц дисперсных фаз в структуре и интенсивностью внешних механических воздействий.

Вибрационные процессы упаковочных производств

Основными физическими характеристиками, определяющими реакцию дисперсных систем на механические воздействия, являются реологические свойства обрабатываемых продуктов. К числу основных реологических характеристик относятся: предельное напряжение сдвига, при котором начинается разрушение структуры, эффективная вязкость, модуль упругости и спектр времени релаксации напряжений. Исключительно важное значение имеет резкая зависимость указанных реологических характеристик от скорости деформации или от скорости изменения объема системы. Так, например, вязкость по мере увеличения скорости деформации может уменьшаться в миллионы и даже в сотни миллионов раз. Следовательно, варьируя скорость деформации или изменение объема, при подведении к структуре внешних механических воздействий различной интенсивности, можно в широком диапазоне управлять реологическими свойствами высококонцентрированных дисперсных систем, обеспечивая требуемое оптимально динамическое состояние обрабатываемого продукта.

Создание оптимального динамического состояния во многих случаях наиболее эффективно достигается приложением вибрационных воздействий. Главная особенность вибрационных взаимодействий заключается в возможности передачи системе энергии большой удельной колебаний и регулирования параметров вибраций в широких пределах.

Под оптимальным динамичным состоянием обрабатываемой системы следует понимать определенный уровень ее физических, прежде всего реологических, характеристик, поддерживаемый в системе во время проведения технологической операции отвечающий оптимальным условиям ее проведения.

Большинство пищевых и непродовольственных дисперсных систем по характеру реологических свойств относятся к одному из следующих типов:

— ньютоновские вязкие жидкости;

— двухфазные сыпучие материалы;

— пластично-вязкие (упруго-пластично-вязкие) неньютоновские двух-и трехфазные системы.

Ньютоновские вязкие жидкости по свойствам близки к идеальным, характеризуются постоянной вязкостью, независящей от скорости деформации, их динамическое состояние не зависит от изменения интенсивности внешних механических воздействий. В сыпучих системах изменение реологических характеристик происходит в результате интенсивного изменения объема системы.

У неньютоновских пластично-вязких и упруго-пластично-вязких масс значительное изменение реологических характеристик достигается вследствие изменения скорости деформации.

Действие вибраций на сыпучие системы.

Высокодисперсные порошкообразные двухфазные (частицы твердой фазы в газовой фазе) продукты: мука, сухое молоко, сахарная пудра, порошок какао. Кофе и другие продукты тонкого измельчения широко представлены в упаковочном производстве. Проблема упаковки таких продуктов заключается в уменьшении реологического сопротивления и придания таким дисперсным системам легкоподвижности.

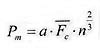

Прочность порошковых структур Р т согласно Ребиндеру П.А. зависит от числа контактов п между частицами твердой фазы в единице объема и средней прочности F c элементарного контакта:  где а — коэффициент, учитывающий однородность структуры.

Из этого выражения следует, что прочность высокодисперсной структуры снижается при уменьшении числа частиц в единице объема, чему могут способствовать вибрационные воздействия.

Вибрация приводит сыпучую массу в одно из двух возможных состояний объемного динамического равновесия: — псевдоожижения, при котором частицы совершают безотрывное перемещение, и структура при этом уплотняется; виброкипение, сопровождающееся движением частиц с отрывом, их активным перемешиванием и увеличением объема вибрирующего слоя. Границы перехода от псевдоожижения к виброкипению определяются ускорением и интенсивностью вибраций (рисунок 1).

Рисунок 1

В грубодисперсных системах переход от псевдоожижения к виброкипению осуществляется при условии, что ускорение aw, сообщаемое частице массой ш, равно ускорению поля силы тяжести g или немного превышает его, то есть при условии:

В высокодисперсных сыпучих системах этот переход возможен лишь при условии, что сообщаемое частицам ускорение достаточно для разрыва контактов между ними, то есть при

Различие связано с тем, что состояние грубодисперсных систем зависит от соотношения массы частиц и ускорений, а роль сил сцепления в этих системах несущественна. Свойства высокодисперсных систем определяются соотношением между сцеплением частиц и интенсивностью вибрационных воздействий. Причем важная особенность высокодисперсных порошков состоит в том, что в условиях псевдоожижения и виброкипения их реологические свойства и поведение становятся близкими к ньютоновским вязким жидкостям.

Действие вибраций на пластично-вязкие системы.

Высокодисперсные концентрированные пасты и суспензии относятся к одним из наиболее распространенных продуктов, отличающихся разнообразием физико-механических свойств и представляющих значительные сложности в процессе фасовки и упаковки. Проблемы связаны с необходимостью высокой концентрации твердой фазы в жидкой дисперсионной среде. При этом возрастают прочность и вязкость структур.

Для создания оптимальных условий выполнения фасовочно-упако-вочных операций требуется максимально увеличить подвижность упруго-пластично-вязких масс без увеличения содержания жидкой фазы. В отличие от сыпучих дисперсных структур требуемое поведение пластично-вязких может быть получено за счет увеличения скорости деформации структуры. Наиболее эффективной формой механических воздействий и в этом случае является вибрация. Наряду с приведенными выше преимуществами вибрационных воздействий исключительно важное заключается в возможности создания в микро- и макрообъемах структуры и ее малых линейных деформациях практически любых градиентах скоростей деформации.

Вибрационные воздействия приводят к резкому многократному уменьшению эффективной вязкости и предельного напряжения сдвига. В результате такого изменения реологических свойств пластично-вязкие продукты становятся подобными ньютоновским вязким жидкостям.

В фасовочно-упаковочных производствах эффективно применяются вибрационные процессы транспортирования и дозирования, уплотнения и разрыхления, перемешивания, гранулирования, формования и прессования.

Вибрационное транспортирование и дозирование.

Вибротранспортирование основано на передаче периодических импульсов от вибрационного рабочего органа перемещаемому продукту. Твердые сыпучие продукты и штучные изделия транспортируются по горизонтальным или слегка наклонным жалобам и трубам, совершающим направленные к горизонту колебания. При этом важное значение имеет создание режимов псевдоожидания для сыпучих продуктов.

Принцип вибрационного транспортирования широко применяется в конструкциях линейных весовых дозаторов фасовочно-упаковочных автоматов. В линейных вибрационных дозаторах поток дозируемого продукта растягивается в линию и стабилизируется в процессе движения на вибролотках, установленных под небольшим углом к горизонтальной плоскости. Принципиальная конструктивная схема вибрационного весового дозатора представлена на рисунке 2.

Рисунок 2

Сыпучий продукт из бункера самотеком поступает на виброблок. Подача продукта регулируется заслонкой. Два или три вибролотка могут устанавливаться последовательно. На

|

Наименование продукта

|

Коэффициент транспортабельности, К

|

Наименование продукта

|

Коэффициент транспортабельности, К

|

|

Песок влажный(эталон)

|

1,0

|

Сухое молоко

|

0,3

|

|

Соль поваренная

|

0,9-1,0

|

Порошок яичный

|

0,3

|

|

Мука грубого помола

|

0,2-0,4

|

Сахарный песок

|

0,65

|

|

Мука тонкого помола

|

0,1-0,2

|

Рис

|

0,85

|

|

Макаронные изделия

|

0,8

|

Крупа манная

|

0,6-0,7

|

|

Зерно

|

0,9

|

Кофе в зернах

|

0,65-0,75

|

Таблица 1. Коэффициент транспортабельности некоторых сыпучих продуктов

последнем лотке устанавливается продольная перегородка, делящая поток продукта на два: больший — грубая доза и меньший — досыпка. Лотки грубого и тонкого дозирования на выходе снабжены заслонками, которые перекрывают потоки при окончании каждого вида дозирования.

В качестве возбудителя вибрации вибролотка наиболее эффективным и совершенным конструктивно является электромагнитный, особенно при небольших амплитудах колебаний. Требуемые колебательные движения в электромагнитном приводе создаются непосредственно без промежуточных преобразователей. В этом приводе отсутствуют подшипники и потери на трение. Сравнительно несложно осуществляется в электрической схеме изменение амплитуды колебаний электромагнита для регулирования производительности вибролотка.

Производительность вибролотка определяется по формуле:

Q=3600*F*V*p

Где F — площадь поперечного сечения потока продукта в вибролотке, т2;

V — скорость вибротранспортирования, м/сек;

р — насыпная плотность фасуемого продукта, кг/час.

Скорость вибротранспортирования рекомендуется определять на основе экспериментальных исследовании, используя следующую зависимость:

V=Vэ*К

где — скорость вибрационного транспортирования эталонного продукта;

К — коэффициент транспортабельности насыпного продукта.

За эталонный продукт принят песок влажностью 5-6 %, транспортабельность которого принята за единицу.

Коэффициент транспортабельности некоторых продуктов определен экспериментально и его значения приведены в таблице 1.

Скорость вибротранспортирования сыпучих продуктов зависит от многих факторов, таких как параметры вибраций, угол наклона лотка и угол наклона вибраций, степень заполнения лотка, реологические свойства продуктов. Решающее значение имеютчастота и амплитуда вибраций, от соотношения которых зависит возникновение режимов псевдоожижения или виброкипения при транспортировании.

Для практических расчетов можно использовать экспериментальные кривые зависимости скорости вибротранспортирования эталонного сыпучего продукта от частоты и амплитуды вибраций. На Рисунке 3 представлены кривые зависимости скорости вибротранспортирования эталона слоем 50 мм при горизонтальной установке вибролотка и угла наклона вибраций 20 градусов от частоты при различных амплитудах колебаний.

Анализ этой зависимости показывает, что при малых амплитудах колебаний увеличение частоты не приводит к резкому увеличению скорости. Амплитуда колебаний свыше 5,0 мм даже при низких частотах вызывают значительный рост скорости вибротранспортирования, что обусловлено созданием режима псевдоожижения.

Вибрационные транспортирующие питатели широко применяются для подачи и ориентирования мелкоштучных изделий на завертку и упаковку. Электровибрационными питателями лоткового типа оснащаются заверточные машины кондитерской промышленности. В автоматических линиях используются вертикальные вибрационные питатели-дозаторы, так называемые вибробункера. Вибратор сообщает бункеру винтовые колебания, под действием которых изделия в бункере скатываются по выпуклому дну к периферии, попадают на заходной участок винтового лотка, движутся по нему вверх, выходят из него определенным образом ориентированными. Такой вибропитатель является универсальным загрузочным устройством. Переналадка его с одного изделия на другое выполняется сменой бункера или ориентирующих элементов. Для увеличения производительности применяются бункеры с несколькими винтовыми лотками.

Уплотнение и разрыхление

При упаковке тонкодисперсных порошкообразных продуктов необходимо уплотнение их в пакетах для придания готовой упаковке компактности, обеспечения удобства хранения и повышения качества групповой упаковки.

Как показано выше (рисунок 1) режим вибрационного уплотнения сыпучих продуктов создается при ускорениях вибраций близких к ускорению сил тяжести.

Большинство фасовочно-упа-ковочных автоматов вертикального и горизонтального исполнения, предназначенных для упаковки порошкообразных продуктов, комплектуются специальными модулями для вибрационного уплотнения с последующей корректировкой веса.

Разрыхление дисперсных сыпучих структур имеет место в результате вибрационных воздействий в режиме виброкипения для обеспечения легкоподвижности

тов при выгрузке их из бункеров в дозаторы.

Следует иметь ввиду важную особенность вибрирующего слоя, заключающуюся в возможности сепарации частиц различной плотности при вибрационном уплотнении и перемещении сложных смесей.

Вибрационное перемешивание.

Процессы перемешивания сыпучих, жидких и пастообразных продуктов имеют место в упаковочном производстве как подготовительные перед упаковкой: получение однородного состава смесей, перемешивание порошков перед таблетированием и другие.

Вибрационные воздействия на перемешиваемые продукты существенно повышают интенсивность процесса, снижают его энергоемкость и улучшают качество смеси.

Перемешивание происходит практически в любом вибрационном процессе. Вибрационные импульсы вызывают хаотические столкновения частичек продукта, разделение их по форме, плотности и размерам, разрушение сложившихся конгломератов, уменьшение трения между частицами. Степень интенсивности перемешивания зависит от параметров вибрации, размеров и плотности частиц, воздухопроницаемости и высоты слоя, влажности. Коэффициента трения между частицами, размеров и форм аппарата.

В отличие от других смесительных машин в вибросмесителях обеспечивается одновременное горизонтальное и вертикальное перемещение смешиваемых систем. Сочетание вибрационных воздействий с вращением месильного рабочего органа создает зону интенсивного смешения по всему объему смесителя. При этом до предельного или близкого к нему значению снижается вязкость, и изменяются реологические свойства перемешиваемых масс.

Вибрационное гранулирование продуктов

Гранулирование применяется в упаковочном производстве для улучшения физико-механических свойств фасуемых продуктов. Гранулы обладают лучшей, чем исходный порошкообразный продукт, сыпучестью, малой слеживаемостью, высокой плотностью и прочностью. Эти качества гранулированных продуктов имеют важное значение для улучшения дозирования, транспортирования, хранения и дальнейшего использования.

Вибрационные воздействия применяются преимущественно при гранулировании окатыванием, когда формирование гранул создается агломерацией или наслаиванием частиц. Образование агломератов из равномерно смоченных частиц или наслаивание сухих частиц на смоченные ядра(центры гранулообразования) происходит под действием капилляр-но-адсорбиционных сил сцепления между частицами с последующим окатыванием.

Рисунок 3

Окатывание в барабанных или тарельчатых грануляторах обеспечивается вращением рабочихорганов, частота вращения которых ограничена необходимостью создания каскадного режима движения сыпучего продукта. В виброгрануляторах такое ограничение не требуется, что позволяет значительно увеличить циркуляцию продукта, повысить эффективность процесса и качество гранул.

Вибрационное гранулирование окатыванием производится в горизонтальных цилиндрических, чашечных или лотковых грануляторах, в которых под действием вибраций рабочего органа создается виброкипящий слой продукта. При виброкипении частицы интенсивно перемешиваются и соударяются. Обычно гранулирование происходит при непрерывном транспортировании продукта в сторону выгрузки.

Вибрационное формование и прессование.

Формование— это процесс, в результате которого упаковываемый продукт получает определенную геометрическую форму и фиксированные размеры.

В пищевой промышленности широко применяются формующие машины в виде шестеренчатых или одно-, двухшнековых нагнетателей и матриц, обеспечивающих придание формуемой массе требуемой формы. Вибрационные воздействия на формующую матрицу позволяют регулировать реологические свойства, главным образом, уменьшать эффективную вязкость и соответственно коэффициент внешнего трения формуемых продуктов, что способствует равномерному распределению продукта в форме, снижению давления в зоне формования для получения заданной плотности. Кроме того, в результате интенсивных вибрационных воздействий с высокой частотой и малой амплитудой в контакте продукта с матрицей образуется тончайший слой с очень малой вязкостью, выполняющий функции смазки и значительно облегчающий процесс формования.

Целью прессования порошкообразных продуктов является их уплотнение для изменения механических и потребительских свойств. Статическое прессование выполняется в замкнутых формах-матрицах при различных сочетаниях движения рабочих органов. На рисунке 4 представлены схемы статического и вибрационного прессования.

Рисунок 4

Наиболее часто применяется одностороннее статическое прессование (рис.4а), когда матрица и один из пуансонов, на рисунке- нижний, неподвижны, а прессующее усилие Рб приложено к верхнему подвижному пуансону.

В этой схеме из-за трения частицпри уплотнении друг о друга и о боковую поверхность матрицы прессующее усилие экспоненциально уменьшается в слое по мере увеличения расстояния от торца подвижного пуансона и для обеспечения одинаковой плотности по всей высоте нужно приложить очень большое прессующее усилие.

При двустороннем прессовании (рис.4б) матрица неподвижна, а оба-пуансона являются прессующими. В этом случае необходимое усилие прессования Pb = Ph может быть вдвое меньшим. Однако при этом усложняется конструкция прессующего устройства. Такой же эффект получается при использовании плавающей матрицы (рис.4б). здесь прессующий один из пуансонов. Но в отличие от одностороннего прессования матрица подпружинена, что способствует возникновению эффекта двустороннего прессования.

Использование вибрационного воздействия значительно снижает статическое усилие прессования и обеспечивает более равномерную плотность прессуемого продукта. Применяются различные варианты совместного действия статических и вибрационных нагрузок (рис.4-2). Наиболее эффективным способом вибрационного воздействия на процесс прессования, обеспечивающим максимальную равноплотность прессуемого продукта при наименьшем усилии прессования, оказалось сообщение осевых колебаний матрице при статическом нагружении одного из пуансонов (рис.4-с1). Для создания направлений вибрации используются центробежные вибровозбудители.

Принцип вибрационного дозирования и прессования порошкообразных продуктов находит применение в конструкциях роторных таблеточных автоматов. При этом положительный эффект от приложения вибрационных воздействий состоит в снижении давления прессования, энергозатрат и повышении равноплотности прессуемых таблеток.

Виктор Каверин

2005 #7

|