|

Важная пустота

Summary:

Вакуум в упаковке – с какой целью он применяется? Из каких действий складывается работа вакуумного оборудования? Что важно знать о вакуумной технике и где она наиболее применима?

Известная из школьного курса физики и казавшаяся бесполезной торричеллиева пустота, или вакуум, находит широкое применение в различных отраслях техники, в том числе упаковочной, а по имени ее первооткрывателя Торричелли названа единица измерения вакуума – Торр.

В технике принято называть вакуумом состояние газа в закрытом сосуде, когда его давление меньше атмосферного. Величина вакуума может быть выражена в различ-ных единицах измерения давления, часто употребляемых в технической документации, таких как мм ртутного столба, Торр (1 Торр=1 мм рт. ст.), метр водяного столба, паскаль (Н/m²), а также в процентах от атмосферного давления. Весь диапазон значений вакуума в единицах давления от атмосферного до наименьшего достигнутого в вакуумной технике делится на области:

низкого вакуума – от 760 до 1,0 мм рт.ст.;

среднего вакуума – от 1,0 до 10-3 мм рт.ст.;

высокого вакуума – от 10-3 до 10-7 мм рт.ст.;

сверхвысокого вакуума – 10-8 мм рт.ст. и ниже.

Абсолютного, стопроцентного вакуума, при котором давление равно нулю, достичь невозможного, так как при этом число молекул газа в единице объема должно быть тоже равно нулю. Даже в космических условиях в хвосте кометы в 1 см3 содержится 102–104 молекул газа, в межзвездном пространстве – 105–1011 молекул, в атмосфере на высоте 95 км от земли 1012–1016 молекул. В области низкого вакуума в 1 см3 число молекул газа составляет 1019–1011. Чем меньше молекул в единице объема, тем ниже давлениеи более высокий вакуум. Молекулы газа в закрытом сосуде находятся в непрерывном движении и сталкиваются одна с другой и стенками сосуда. Результат ударов о стенки и есть давление газа в сосуде.

Важнейшими параметрами вакуумной системы, которые приходится определять при практическом использовании вакуумной упаковочной техники, являются давление и скорость откачки газа из вакуумной камеры, а также предельное давлениенасоса.

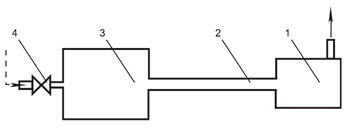

Для аналитической оценки этих параметров рассмотрим систему, состоящую из вакуумной камеры с натекателем, трубопровода и вакуумного насоса (Рисунок 1).

рисунок 1

При открытом натекателе в системе создается поток газа Q в направлении от натекателя к насосу. Этот поток не изменяется во времени и при постоянной температуре величину Q можно выразить, как принято в вакуумной технике, в единицах pV, то есть: Q= pV, где V – объем газа, проходящего через любое сечение системы в единицу времени, а р – давление в этом сечении. Таким образом, поток газа Q представляет собой объемный расход, приведенный к единичному давлению. Наиболее употребительны следующие единицы измерения потока: 1мм рт.ст. · литр/сек, 1Торр ·литр/сек,1мкм рт.ст. · литр/сек (1мкм рт.ст. · л/с = 10¯3 мм рт.ст. · л/с). При закрытом натекателе происходит откачка газа из вакуумной камеры и по закону Бойля-Мариотта, согласно которому при постоянной температуре произведение давления газа в закрытом сосуде на объем газа есть величина постоянная, скорость S откачки газа при давлении Р есть объем газа, удаляемый из системы в единицу времени, то есть: S=P=Q/P где Q - поток газа в единицах (pV), создаваемый насосом. Очевидно, S и V имеют размерность (литр/сек).

При практическом измерении скорости откачки поток Q можно измерять в любом сечении системы, но давление Р следует измерять в плоскости впускного патрубка откачивающего насоса.

Вращательные и диффузионные вакуумные насосы имеют практически посто-янную теоретическую скорость откачки Sн в довольно широком диапазоне давлений. Любой вакуумный насос характеризуется предельным давлением Ро, при котором скорость откачки падает до нуля.

Если в системе из-за недостаточной герметичности имеется поток газа Qо от натекания, то для любого насос Q=Sн·P-Qo=Sн·P(1-Qo/ Sн·P)

При достижении предельного давления Po поток Q=o, Qo=Sн · Po и тогда скорость откачки определяется выражением: S=Sн(1-Po/P), где Sн – теоретическая скорость откачки насоса, P – давление, при котором определяется скорость откачки S. Величина предельного давления Po зависит от типа насоса и от натекания во всей системе.

В вакуумной технике важное значение имеет продолжительность откачки и времени, необходимого для повышения давления до заданного значения при подаче газа в систему. Приближенно, но с достаточной для практической работы точностью, продолжительность откачки L можно определить, пренебрегая сопротивлением в трубопроводе и считая скорость откачки S постоянной. Тогда при очень малом предельном давлении Ро можно считать S=S1, и Q=pS1, и время откачки до заданного давления Р: τ = V/S1·ln·Pi/P=2,3·V/ S1·logPi/P, где Pi — давление при τ=o (обычно атмосферное). Здесь: время T(сек), объем V(литр), скорость (литр/сек).

Для обеспечения надежной и эффективной работы вакуумной системы она должна быть в достаточной степени герметичной, иметь вакуумный насос большой производительности и с низким предельным давлением. Применяемые в вакуумной технике насосы по принципу действия классифицируются на следующие типы:

1. Объемные – вращательные и поршневые, в которых откачка осуществляется за счет периодического изменения объема рабочей полости насоса.

2. Струйные – эжекторные насосы, в которых процесс откачки происходит путем захвата газа струей рабочей жидкости или пара.

3. Диффузионные – насосы, в которых процесс откачки совершается в результате диффузии откачиваемого газа в пар движущейся рабочей жидкости.

4. Сорбционные – насосы, в которых откачка газов производится за счет сорбции (поглощения) газа пористой поверхностью твердого тела.

5. Молекулярные – насосы, основанные на явлении придания молекулам откачиваемого газа дополнительной скорости быстровращающимся ротором.

6. Криогенные – насосы, осуществляющие процесс откачки за счет конденсации откачиваемых газов при низких температурах.

Низкий и средний вакуум достигается при помощи механических объемных и струйных насосов, высокий требует применения диффузионных или сорбционных в комбинации с механическими – форвакуумными. Небольшая степень разрежения по сравнению с атмосферным давлением может обеспечиваться вентиляторами и газодувками, которые в вакуумной технике принято называть эксгаустерами.

Предельное давление эксгаустеров составляет 76 мм рт.ст. Для напуска воздуха в вакуумную камеру перед открытием крышки, а также для подачи в нее дозированного потока защитного газа при упаковке продуктов в модифицированной атмосфере применяются натекатели различной конструкции.

Наибольшее распространение получили металлические игольчатые натекатели в виде клапана, в котором коническое отверстие перекрывается длинной стальной иглой. Форма иглы позволяет плавно регулировать зазор между иглой и отверстием.

В вакуумных аппаратах применяются различные устройства для загрузки и выгрузки материалов и продуктов, измерительная и предохранительная арматура.Вакуумные процессы и аппараты широко применяются в пищевой, химической, фармацевтической промышленности. Это вакуумные выпарные и кристаллизационные аппараты, вакуумные сушилки, вакуумные фильтры и другие. В упаковочных производствах наиболее популярны процессы и аппараты для упаковки продуктов в вакууме, вакуумного формирования тары, вакуумного розлива жидкостей, вакуумного транспортирования, вакуумной металлизации упаковочных материалов.

Аппараты для упаковки в вакууме

Упаковка продуктов в вакууме позволяет устранить вредное влияние на них кислорода и других составляющих воздуха. Это, конечно, окисление жиросодержащих и возможность развития микрофлоры. Вакууммирование увеличивает сроки хранения широкого ассортимента пищевых продуктов, подверженных порче, придает упаковке продуктов эстетический внешний вид, защищает от потери свежести и вкусовых качеств. Применяется вакуум для упаковки не только пищевых продуктов, но и медицинских, косметических и других изделий.

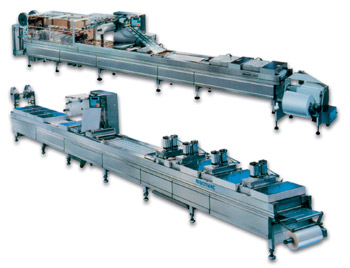

рисунок 2

Процесс вакуумной упаковки заключается в том, что продукт в лотке или в открытом пакете помещается в камеру, в которой создается вакуум не ниже 5,0 – 7,5 Торр, после чего упаковка запечатывается сваркой и после восстановления в камере атмосферного давления извлекается из аппарата. В большинстве современных вакуум-упаковочных аппаратов осуществляется заполнение камеры и упаковки после вакууммирования защитным инертным газом.

По конструктивному исполнению вакуумные упаковочные аппараты могут быть приспособлены для упаковки продуктов в предварительно изготовленные лотки или в полимерные пакеты. На Рисунке 2 представлен аппарат модели Multipack итальянской компании Minipack Torre для вакуумной упаковки продуктов в лотках. Такие аппараты на российском рынке широко представлены голландскими компаниями Henkovac, Henkelman, японской компанией Mitsubarak и многими другими зарубежными и отечественными предприятиями.

Аппараты этого типа представляют собой смонтированную в металлическом корпусе вакуумную камеру, соединенную трубопроводом с вакуумным насосом и баллоном с модифицированным газом и закрываемую шарнирно закрепленной крышкой сварочной рамой. Укладываемые в гнезда камеры лотки с продуктом накрываются пленкой, протягиваемой вручную с размещенного на боковой или задней стене аппарата рулона так, чтобы пленка полностью закрывала лотки. На цифровой панели управления, оснащенной программируемым микропроцессором, задаются все параметры процесса вакууммирования, газонаполнения, сварки и другие. После чего закрывается крышка аппарата и процесс вакуумной упаковки осуществляется автоматически.

Аппараты для вакуумной упаковки продуктов в полимерных пакетах отличаются от рассмотренных отсутствием гнезд для лотков и сварочной рамы, вместо которой применены две сварочные линии. Верхняя линейка закреплена на крышке камеры, а нижняя установлена в камере с возможностью вертикального перемещения. При упаковывании в камеру укладывается пакет с продуктом так, чтобы его запаиваемые кромки лежали на нижней сварочной линейке. Затем камера закрывается крышкой, в ней создается вакуум и при необходимости вместе с пакетом заполняется модифицированной газовой смесью. Нижняя сварочная линейка приподнимается, прижимает кромки пакета к верхней линейке и производится электроимпульсная сварка. После охлаждения сварочного шва автоматически по программе опускается нижняя линейка, производится напуск атмосферного воздуха и открывается крышка.

В однокамерных вакуумных аппаратах все операции каждого цикла выполняются последовательно после завершения предыдущего. Из-за невозможности совмещения операций производительность однокамерных аппаратов невелика и составляет 2-3 цикла в минуту. Эти аппараты хорошо подходят для малых предприятий, универсамов и супермаркетов, упаковывающих мясные и рыбные продукты, полуфабрикаты, салаты и многие другие виды продукции.

рисунок 3

Более производительны 2-х камерные вакуум-упаковочные аппараты (Рисунок 3) с одной закрепленной на 4-х параллельных шарнирах крышкой. Две рядом расположенные одинаковые камеры могут поочередно закрываться этой крышкой и герметизироваться. Обе камеры подключены к единой вакуумной системе аппарата. За счет совмещения операций автоматического вакууммирования и упаковывания в одной камере и закладки заготовки во вторую камеру достигается существенное увеличение производительности двухкамерного аппарата по сравнению с однокамерными.

Для крупных производственных предприятий и оптовых торговых центров более подходящими и производительными могут быть поточные ленточные вакуумупаковочные машины (Рисунок 4), обеспечивающие производительность до 12 циклов в минуту. Оператор укладывает лоток с продуктом на ленточный транспортер, перемещающий заготовку в вакуумную камеру. Во время автоматического выполнения всех последующих операций вакуумной упаковки оператор готовит следующую заготовку, поэтому процесс происходит непрерывно.

Аппараты для упаковки в вакууме и модифицированной атмосфере существенно различаются размерами вакуумных камер и, соответственно, производительностью вакуумных насосов. Если у настольных аппаратов объем вакуумной камеры может бытьмене 0,008 м3 и производительность насоса до 4 м3/час, то мощное напольные аппараты могут иметь объем камеры более 0,2 м3 и производительность насоса 300 м3 /час.

рисунок 4

Новые поколения аппаратов для упаковки в вакууме и модифицированной атмосфере оснащены мощными микропроцессорами с программным обеспечением ряда дополнительных функций, таких как: дополнительный вакуум, мягкий обжим, мультицикл, двойной шов, сварка с обрезкой шва, пониженный вакуум для неполного вакууммирования. Дополнительный вакуум или функция «вакуум плюс» дает возможность полностью удалить излишки воздуха из упаковки. Мультицикл в дополнение к однократному вакууммированию может быть повторен несколько раз, что обеспечивает крайне низкое содержание кислорода в упаковке. При мягком обжиме специальной системой аэрации в камеру подается воздух, мягко обжимающий пакет с продуктом, не повреждая продукт и устраняя складки на пакете.

Несомненный интерес представляет так называемая вакуумная упаковка Skin (вторая кожа) самых различных штучных изделий. Для изготовления Skin-упаковки используется специально приспособленный однокамерный вакуумный аппарат (Рисунок 5).

рисунок 5

Вакуумная камера аппарата закрыта сверху перфорированной площадкой. На эту площадку помещается лист пористого картона с уложенными на него упаковываемыми предметами, накрывается разматываемой с рулона полимерной пленкой и вместе с ней герметично прижимается по периметру камеры. Затем производится нагрев пленки и вакууммирование камеры. Через перфорированную площадку и пористый картон под пленкой образуется вакуум, пленка под действием атмосферного давления обволакивает упаковываемые предметы, повторяя их форму и плотно прилипая к картонной подложке. После охлаждения картонная подложка с предметами извлекается из камеры и разрезается на отдельные упаковки по числу уложенных на нее изделий.

Вакуумные формировочные и формировочно-упаковочные машины

Вакуумное формование потребительской тары – лотков, коробочек, стаканов, контейнеров из рулонных полимерных материалов нашло широкое применение благодаря простоте оборудования и его обслуживания по сравнению с литьем и штамповкой. Для изготовления формованной тары имеются как простые однокамерные позиционные вакуумные аппараты, так и проходные конвейерного типа. Простейший вакуум-формовочный аппарат отличается от изображенного на Рисунке 5 вакуум-упаковочного лишь тем, что вместо перфорированной площадки внутрь вакуумной камеры помещена перфорированная форма. Для глубокого формирования высоких изделий в конструкции аппарата применяется пуансон для предварительной вытяжки формуемой пленки в форму.

Высокопроизводительные вакуум-формировочные полуавтоматы и автоматы конвеерного типа оснащены механизмом размотки рулона и подачи пленки с приспособлением для намотки отходов, формовочным блоком с механическим приводом. На верхней плите формовочного блока закреплена подпружиненная герметическая вакуумная камера с установленной в ней перфорированной формой. Верхняя плита при помощи направляющих стоек связана с траверсой привода возвратно поступательного движения. По периметру формы закреплен высекательный нож, а под формой на станине машины установлена плита электронагревателя с антиадгезионным покрытием. При работе машины лента термоформуемой полимерной пленки подается на горячую поверхность контактного электронагревателя и нагревается до пластического состояния. Плита формовочного блока опускается вниз и герметично прижимает камеру с формой к разогретому материалу. В камере с формой создается вакуум, разогретая пленка втягивается внутрь формы и плотно прижимается к ее поверхности, затем высекательный нож, сжимая пружины, вырезает по периметру отформатированную тару от ленты материала. После этого камера соединяется с атмосферой, верхняя плита возвращается в исходное положение, изготовленная тара остается на нижней плите и при следующем цикле перемещения ленты выносится вместе с просечкой из зоны формования. Производительность формировочного автомата зависит от толщины пленки, глубины формования, способа охлаждения и может достигать 20 циклов в минуту.

Вакуум и модифицированная атмосфера (МАР) широко используются в самых высокопроизводительных универсальных автоматических линиях класса Form/Fill/Seal – «формовка-заполнение-запечатывание», объединяющих в едином комплексе изготовление тары, стерилизацию, дозирование продуктов, упаковку в вакууме и в МАР, запечатывание упаковки, группирование и групповую упаковку.

Особенность горизонтальных вакуумных формовочно-упаковочных ленточных ролевых автоматов этого класса состоит в том, что в одном автомате можно изготавливать тару различных размеров и форм, упаковывать в абсолютно стерильных условиях самые разные продукты с высочайшей производительностью до 100 000 упаковок емкостью 50 см³ и расфасовывать до 20 тонн продуктов в час. В одном агрегате компактно размещаются устройства стерилизации упаковочных материалов, блок формования тары (вакуумный или пневмомеханический), блок дозирования и наполнения изготовленной тары, блок запечатывания заполненной, блок вырубки упаковки из ленты и другие.

При работе линии одновременно с разметкой рулона корпусной пленки механическим размотчиком направляющие шины протягивают с определенным шагом движения пленку через стерилизатор и далее в узел контактного нагрева. В процессе прерывистого движения за несколько тактов пленка нагревается контактными платинами до оптимальной температуры формования. При очередной остановке пластины поднимаются, и пленка при следующем шаге поступает в узел формования, в котором производится вакуумное или пневмеханическое одно или многорядовое формование. При дальнейшем движении лента с отформованной тарой проходит через стерильный туннель на позицию наполнения форм, где специализированный многокамерный дозатор выполняет точное заполнение стерильных форм жидкими, вязкими, в том числе многокомпонентными продуктами, или разными продуктами в разные формы одного блока упаковок. Запечатывание заполненных форм алюминиевой фольгой или специальной крышкой-пленкой после ее стерилизации производится термосваркой или индукционной запайкой. Следующим тактом выполняется вырубка блока упаковок из ленты. Заполненные продуктом упаковки по транспортеру поступают на автоматизированную конечную упаковку. Просечка ленты наматывается на барабан.

Горизонтальные ленточные вакуумные формовочно-упаковочные автоматы и автоматические линии выпускают многие зарубежные компании и фирмы: ГЕАФИННА, «Мультивак», «Вебоматик», «Бегарат» (Германия) ,CFS, Henkovac, Europack (Голландия), Veripack, Colimatic (Италия) и другие.

Модельный ряд вакуумирующих формовочно-упаковочных автоматов Мультивак серии R предусматривает варьирование размеров каждой модели и размеров упаковки. Модульность конструкций автоматов позволяет не только изменить их размеры и формы упаковок, но и устанавливать различное количество формующих и запечатывающих блоков: от двух формующих и одного запечатывающего до четырех формующих и двух запечатывающих (Рисунок 6), что позволяет наиболее эффективно использовать автоматические линии в различных производственных условиях.

рисунок 6

Автоматы оснащены микропроцессором, который выполняет быструю настройку всех параметров процесса, а также системами дозирования, взвешивания и этикетирования.

Компания CFS выпускает три основные модели вакуумных формовочно-упаковоч-ных ролевых автоматов: Compact, Powerpak, Evolution. Модульный принцип конструкции позволяет адаптировать эти машины клюбым производственным условиям. Для переналадки дозирующей секции на различные продукты предусмотрены специальные промежуточные звенья. Можно комбинировать блоки нагрева и формовки, сварочные и режущие. Автоматы легко переключаются с одной стороны производственной программы на другую при помощи блока управления, хранящего в памяти до 100 программ.

Автоматы серии Compact имеют две базовых ширины для работы на пленках шириной от 220 до 420 мм. Powerpak и Evolution имеют соответсвенно две и четыре базовых ширины для пленок шириной от 270 до 660 мм и от 320 до 620 мм. Производительность автоматов до 30 цикл/мин с применением различных упаковочных систем: в вакууме, в МАР, а также со Skin эффектом. Усовершенствованный сервопривод обеспечивает высокую точность всех операций, включая печать и этикетирование.

Процессы и оборудование вакуумного разлива жидкостей Дозирование жидкостей осуществляется разными способами: по объему, уровню, весу или времени. По способу подачи жидкостей розлив может быть гравитационным (свободным) или принудительным. В первом случае жидкость вытекает в тару под действием собственного веса, давление воздуха над жидкостью в распределительном резервуаре и в таре одинаково, жидкость вытекает под напором ее уровня в резервуаре. Принудительный розлив осуществляется за счет разности давлений воздуха в резервуаре и в таре или поршневым дозатором. В зависимости от величины давления воздуха розлив может быть при повышенном давлении, при атмосферном давлении или под вакуумом.

Повышенное постоянное давление в резервуаре и в таре, которая в этом случае должна быть герметизирована, применяется при розливе газированных и пенящих жидкостей. Розлив спокойных жидкостей производится открытым способом или под вакуумом. Вакуумный розлив особенно рекомендуется для витаминосодержащих жидкостей. Автомат для розлива жидкостей под вакуумом обычно представляет собой вращающуюся карусель, по периферии которой расположены гнезда-столики. Поступающие на них бутылки оказываются под дозаторами, наполняющими бутылки в процессе движения жидкостью из находящегося выше распределительного резервуара. Открытие и закрытие клапанов дозаторов происходит при подъеме столика с бутылкой под патрон или при опускании патрона на бутылку. Используется принцип наполнения по уровню. Эти автоматы имеют герметичные приемнораспределительные резервуары, в которых разливаемая жидкость находится под вакуумом. При низковакуумном розливе спокойных невязких жидкостей вакуум в резервуаре создается и поддерживается эксгаустером, встроенным в корпус автомата. При открытии наполняющего клапана вакуум образуется и в бутылке. Бутылки с неисправным горлышком, сколом и трещинами автоматически отбраковываются, так как в них нельзя создать вакуум и жидкость в невакуумированные бутылки из наполнителя не поступает.

Высоковакуумный розлив используется для плотных вязких жидкостей – растительное масло, сиропы и др. Высокий вакуум создается специальным вакуумным насосом. Наполнение начинается с создания вакуума в бутылке, благодаря чему жидкость быстро всасывается в неё. После достижения требуемого уровня жидкостей в бутылке любой избыток продукта отбирается в малый резервуар, расположенный сверху основного. Затем продукт поступает в промежуточный резервуар и из него в основной. Уровень вакуума выбирается в зависимости от плотности разливаемой жидкости и производительности машины.

Устройства вакуумной транспортировки

Разность давления между вакуумной камерой и атмосферой часто используется для подъема и перемещения сыпучих продуктов, материалов и различных предметов. Наиболее эффективно применение устройств вакуумной транспортировки при расфасовке и упаковке порошкообразных продуктов и особенно смесей, которые нельзя подвергать воздействию окружающей среды.

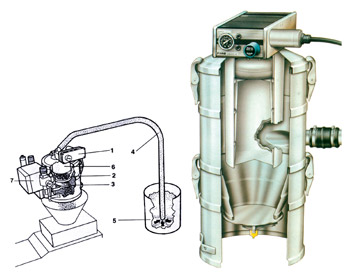

рисунок 7

Известная фирма Nestle внедряет на своих предприятиях и высоко оценивает качество устройства для вакуумной транспортировки (УВТ) шведской фирмы PJAB. Принципиальная схема и конструкция устройства вакуумной транспортировки PJAB представлены на Рисунке 7. Эжекторный вакуумный насос фирмы PJAB создает вакуум в накопителе установки. При закрытом разгрузочном клапане вакуум образуется в трубопроводе и в точке всасывания, всасываемый порошкообразный продукт перемещается по трубопроводу в накопитель и попадает на створку разгрузочного клапана. После заполнения накопителя продуктом, блок управления прекращает подачу сжатого воздуха в эжекторный насос, выключает его и открывает разгрузочный клапан для выгрузки продукта из накопителя в приемный бункер. Одновременно выполняется продувка и очистка фильтра сжатым воздухом. Вкладыш фильтра надежно защищает вакуумный насос от попадания пыли и мелких частиц. Во время цикла работы установки бачек, установленный в фильтрующем блоке, наполняется сжатым воздухом для следующей продувки фильтра (Рисунок 7). Модельный ряд выпускаемых фирмой PJAB устройств вакуумной транспортировки серии VC состоит из пяти моделей и 78 конструктивных исполнений. Производительность при транспортировке на расстояние 5 м и высоте подачи 3 м составляет от 0,9 до 9,0 тонн/час. Масса аппаратов без трубопроводов – от 10 до 65 кг.

Виктор Каверин

2006 #2

|