|

Незабытая бочка

Summary:

Вместительная транспортная тара для жидкостей – бочки и контейнеры – для России, с ее сезонными перевозками на дальние расстояния, имеет исключительно важное значение. Простота конструкции, технологичность изготовления, хорошая сохранность продукции в любых условиях транспортировки, возможность утилизации обеспечили этому виду тары традиционное место в сфере упаковки.

Оборудование для розлива жидкостей в бочкотару.

Вместительная транспортная тара для жидкостей – бочки и контейнеры – для России, с ее сезонными перевозками на дальние расстояния, имеет исключительно важное значение. Простота конструкции, технологичность изготовления, хорошая сохранность продукции в любых условиях транспортировки, возможность утилизации обеспечили этому виду тары традиционное место в сфере упаковки.

Стальные сварные закатные бочки с гофрами на обечайке вместимостью 100 и 200 дм3 двух типов изготавливаются по ГОСТ 13950-84: с несъемными днищами и со съемным верхним днищем. Стальные бочки используются преимущественно для транспортировки горюче-смазочных и лакокрасочных материалов. Применение внутреннего покрытия лаком и жестких полиэтиленовых вкладышей значительно расширяет возможности стальных бочек для упаковки различных, в том числе пищевых, продуктов.

Полимерные бочки со съемными крышками и внутренним объемом до 220 дм3 отливаются экструзионным способом из полиэтилена низкой плотности. К достоинствам полимерных бочек можно отнести удобство использования, легкое извлечение содержимого и полное опорожнение бочек, отличные санитарно-гигиенические качества, простота очистки мойки, малая собственная масса от 2 до10 кг. Бочки приспособлены для выполнения погрузочно-разгрузочных работ специальными погрузчиками, удобно пакетируются на плоских поддонах и штабелируются в несколько ярусов.

Все более популярными становятся специальные контейнеры для перевозки и хранения жидких продуктов. Удобны и эффективны контейнеры, выполненные в виде цельнолитой полиэтиленовой прямоугольной емкости, помещенной для жесткости и прочности в проволочный решетчатый каркас, установленный на плоском поддоне размером 1200×1000мм.

Вместимость такого контейнера 1000 литров при высоте 1160 мм и 1250 литров контейнера вместе с каркасом и поддоном составляет соответственно 63 и 72 кг.

Особенности машин

Дозировочно-фасовочное оборудование для бочек и контейнеров существенно отличается от соответствующего оборудования для бутылок и банок. При небольших объемах производства продукции для ее розлива может быть достаточно простейшего устройства в виде пробкового крана, соединенного шлангом с мерной по объему или весу емкостью. В тару жидкость поступает самотеком при открытом кране, в мерную емкость закачивается насосом. Российские и зарубежные предприятия представляют системы приспособлений и устройств для дозирования и фасовки жидких продуктов в бочкотару. Большой выбор оборудования предлагает германская фирма «Файге». Самое простое решение по принципу Flug and Fill воплощено в конструкции полуавтомата серии 10 тип 19 (рис. 1) для наполнения по одной бочке на рольганге. Фасовочная установка полуавтомата состоит из весовой системы и фасовочного штуцера.

Рисунок 1.Полуавтоматдля наполнения по одной бочке на рольганге

Весовой электронный терминал интегрирован в устройство розлива, управляется программируемым процессором с операционным пультом. В память компьютера заложены 99 параметров процесса фасовки. Фасовочный штуцер представляет собой затаривающий клапан с пневмоприводом и внутренней трубкой для ввода продукта в тару. Оператор выполняет отвинчивание пробки порожней бочки, позиционирование бочки относительно фасовочного штуцера, завинчивание пробки заполненной бочки и пуск установки нажатием кнопки. Процессы наполнения бочки, включая контроль точности, выполняются автоматически по заложенной программе. Точность наполнения по весу обеспечивается электронным весовым устройством в виде измерительной трубки, по которой протекает продукт, и регулированием макро– и микропотоков. Отвод выделяющихся при наполнении бочки газов для устранения избыточного давления производится при помощи внутренней трубки затаривающего клапана. При необходимости для лучшего заполнения применяются нагреваемые клапаны и струйные рассекатели потока.

В зависимости от свойств фасуемых продуктов и конструкции тары возможны различные схемы розлива. Залив с подачей ниже уровня жидкости через отверстие в закрытой таре (рис. 2а) применяется при фасовке пенящихся жидкостей, выделяющих взрывобезопасные газы. Верхний залив в открытую тару (рис. 2б) применяется для розлива спокойных (некритических) жидкостей. Верхний залив в закрытую тару через шпунтовое отверстие (рисунок 2в) используется при фасовке некритических жидких продуктов. Производительность полуавтомата этой модели составляет до 60 бочек вместимостью 200 литров в час. Предел дозирования от 10 до 300 кг. Представляет интерес также основанная на принципе Flug and Fill мобильная станция розлива жидкостей в контейнеры или бочки, установленные на поддоне.

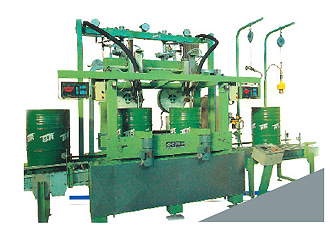

Рисунок 3.Автомат розлива на поддонах

Мобильная станция может устанавливаться вилочным погрузчиком в любое место, куда также вилочным погрузчиком доставляются контейнеры или бочки по 4 штуки на поддоне. Такая станция способна наполнять различные по высоте бочки с разностью высот до 1000 мм, а также специальные транспортные контейнеры, в частности, упомянутые выше, объемом более 1,0 м3, высотой от 600 до 1400 мм и вместимостью до 3000 кг. В обойме фасовочных полуавтоматов фирмы «Файге» важное место занимает однопозиционный (тип 39), в котором бочка на рольганге устанавливается и позиционируется относительно наливного штуцера автоматически. Оператор лишь открывает и закрывает наливное отверстие бочки. Все остальные операции автоматизированы. Значительным вкладом в технику фасовки продуктов в крупную транспортную тару и контейнеры является широкий модельный ряд автоматических машин и систем фирмы «Файге». Универсальный автомат розлива на поддонах (тип 37) с шаблонным позиционированием бочек (рис. 3) и программируемым координатным перемещением наполнительного робота, определяющего с помощью фотоэлементов координаты отверстий в таре, обеспечивает высокопроизводительное наполнение стальных и полимерных бочек и контейнеров различных размеров и формы. Наполнительный робот оборудован устройством автоматического откручивания и закручивания пробок отверстий в бочках и контейнерах.

Рисунок 4. Линейный проходной автомат для наполнения бочек

Более производительны линейные проходные автоматы серии 80 (рис. 4), обрабатывающие одновременно три, а в модели типа 86 даже шесть бочек при производительности до 120 бочек в час. Одновременно с автоматической подачей одной пустой бочки на позицию открытия отверстия на позиции розлива наполняется другая, открытая ранее, а на следующей позиции производится закрытие третьей, уже наполненной бочки. В автомате выполняются операции печати и наклеивания этикеток, очистка бочек внутри инертным газом, проверка на герметичность, а также при необходимости розлив под давлением.

Рисунок 5. Линейный автомат Zibra ZR 300/2

На базе автоматических машин для розлива в бочки, канистры и ведра фирма предлагает «под ключ» автоматизированный комплекс, включающий системы складирования и распределения тары, комплексной механизации погрузочноразгрузочных и транспортно-складских операций, осуществляемых за счет широкого применения роботов-манипуляторов. Итальянская компания ОСМЕ представляет высокоскоростные автоматы и автоматические линии серии Zibra для весового розлива в бочки диаметром от 300 до 600 мм и высотой от 450 до 920 мм, а также в ведра диаметром 180–300 мм и высотой 230–550 мм. Выпускаются автоматы Zibra линейного исполнения — модели S, LR и LT и роторного исполнения модели R с различным числом наполнительных головок.

На рисунке 5 изображен линейный автомат Zibra LR 300/2 с двумя разливочными головками. Простой и удобный в обслуживании автомат оснащен шаговым роликовым конвейером. Наполняемые бочки позиционируются и центрируются автоматически по наполнительным отверстиям.

Рисунок 6.Роторный автомат Zibra R 300/8

Производительность автомата этой модели составляет 80–90 трехсоткилограммовых бочек в час. Более производительны линейные автоматы модели LR 300/3 с тремя наливными головками, их производительность достигает 110–125 бочек вместимостью 300 кг в час. В роторных автоматах, в отличие от линейных, все операции, связанные с наполнением тары, выполняются при непрерывном движении ротора, что обеспечивает им преимущество в производительности и точности. Роторный автомат Zibra R 300/8 с восемью наполнительными головками (рис. 6) отличается особенно высокой скоростью наполнения 250–300 бочек в час. Автомат оборудован револьверной турелью и электронной системой взвешивания фасуемой жидкости в потоке. Высокая точность обеспечивается двухстадийным наполнением. Постоянная скорость непрерывного движения полностью исключает потери продукта даже при очень большой производительности.

Основные технические показатели автоматов серии Zibra представлены в таблице 1.

|

Показатели

|

Единица измерения

|

Модели автоматов серии Zibra

|

|

S

|

LR 300

|

LT 300

|

LT 30

|

R 30

|

R 300

|

|

Количество наполнительных головок

|

шт

|

1

|

1–2–3

|

1–2–3

|

2–3–4

|

4–6–8–10

|

8

|

|

Диаметр тары

|

мм

|

300–600

|

370–600

|

370–600

|

180–300

|

180–290

|

600

|

|

Высота тары

|

мм

|

450–900

|

520–920

|

520–920

|

230–470

|

270–550

|

800–900

|

|

Погрешность налива

|

грамм

|

±100

|

±100

|

±100

|

±20

|

±20

|

±100

|

|

Скорость наполнения при объеме налива

|

емк/час (литр)

|

200

|

200

|

200

|

20

|

20

|

200

|

|

и числе головок:

|

шт

|

|

|

|

|

|

|

|

1

|

35–50

|

40–45

|

50–60

|

—

|

—

|

—

|

|

2

|

—

|

80–90

|

100–120

|

150–190

|

—

|

—

|

|

3

|

—

|

110–125

|

130–150

|

240–280

|

—

|

—

|

|

4

|

—

|

—

|

—

|

320–380

|

450–600

|

—

|

|

6

|

—

|

—

|

—

|

—

|

700–900

|

—

|

|

8

|

—

|

—

|

—

|

—

|

950–1200

|

250–300

|

|

10

|

—

|

—

|

—

|

—

|

1100–1500

|

—

|

|

Установленная мощность

|

кВт

|

1

|

1– 5–3

|

4–12

|

2

|

2,5

|

2.5

|

|

Масса автомата

|

тонна

|

0,5

|

2,0 –3,0

|

3,0–7,0

|

2,0–4,0

|

8,0–12,0

|

9,0

|

Таблица 1. Технические показатели автоматов серии Zibra

Автоматизированные линии на базе автоматов Zibra комплектуются роботами-паллетизаторами двух типов фирмы ОСМЕ. Робот -паллетизатор типа Phoenix предназначен для паллетизации на стандартных плоских поддонах 1200×1000 и 1200×1200 мм бочек диаметром 300 и 600 мм со скоростью паллетизации соответственно 700–780 и 360 бочек в час. Для паллетизации ведер и другой аналогичной тары диаметром 180 мм, бочек диаметром 300 мм предлагается робот-паллетизатор типа Perseus. Скорость паллетизации ведер и другой аналогичной тары диаметром 180 мм достигает 1300 и 1800 штук в час. Скорость паллетизации небольших бочек диаметром 300 мм составляет 900 и 1300 бочек в час. Паллетизаторы типа Perseus приспособлены для паллетизации на всех стандартных поддонах, включая поддоны 1200×800 мм.

Виктор КАВЕРИН

2006 #3

|