| ||

Шнеком по дозеSummary: Шнековый дозатор используется практически всегда для дозирования трудносыпучих –порошкообразных и пылящих продуктов, например, муки. Каковы возможные конструкции этих машин, как обеспечить точность дозирования и правильно установить дозатор на автомате вы узнаете, изучив данный материал.

Винтовая поверхность известна человечеству много лет, недаром один из вариантов такой поверхности носит название «спираль Архимеда». Достаточно давно ее стали использовать для перемещения продуктов. Винтовая поверхность, заключенная в цилиндрический корпус и служащая для перемещения сыпучих грузов, называется винтовым конвейером.

Винт, транспортирующий груз, чаще всего носит название «шнек». Отсюда второе, реже употребляющееся, имя конвейера: шнековый конвейер.

Кто и когда стал использовать шнек для дозирования сыпучих продуктов, пока установить не удалось. Скорее всего, шнековые дозаторы могли появиться в конце XIX — начале ХХ века, когда предпринимались первые попытки автоматического наполнения тары. До этого при ручном упаковывании в дозировании продуктов, для которых сейчас применяется шнек, проще было использовать мерную емкость. Следует отметить, что терминология, используемая в литературе, посвященной проблемам фасования и упаковывания продукции, в нашей стране имеет совершенно хаотичный характер. Как только ни называются одни и те же машины, автоматы и их составные части. Дозатору, здесь описываемому, в этом, несомненно, «повезло»: практически везде для него используется один термин — «шнековый дозатор».

Шнековый дозатор относится к виду объемных дозаторов для сыпучих продуктов и используется практически всегда для дозирования трудносыпучих — порошкообразных и пылящих продуктов, например: муки, крахмала, ксилита и т. п. Для легкосыпучих продуктов шнековый дозатор использовать не стоит, за исключением редких случаев, ведь на дозаторах других видов и типов доза продукта будет точнее, да и производительность выше.

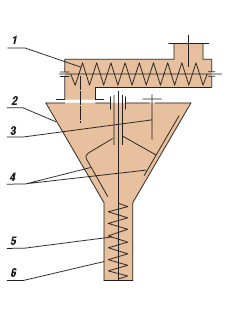

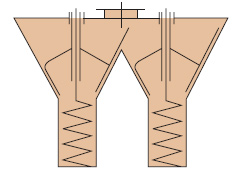

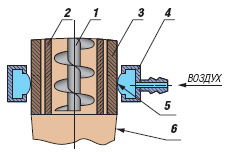

Конструкции шнековых дозаторовДозаторы с вертикальным расположением шнека. Схема наиболее распространенного исполнения шнекового дозатора представлена на рисунке 1.

Рисунок 1.Схема шнекового дозатора: 1. Питающий шнек 2. Конический дункер 3. Датчик уровня продукта 4. Лопасти мешалки 5. Расположение шнеков шнек 6. Корпус дозирующего шнекаИз конического бункера 2 вертикальным дозирующим шнеком 5 при его включении отбирается и выдается доза продукта. Выше конического бункера располагается питающий шнек 1, обычно горизонтально расположенный. Через патрубок в корпусе этого шнека поступает дозируемый продукт. Иногда продукт поступает на питающий шнек через бункер для продукта, установленный на входном патрубке. Питающий шнек периодически

включается, пополняя продукт в коническом бункере. Уровень продукта в коническом бункере поддерживается датчиком 3, от сигнала которого включается и выключается питающий шнек. В коническом бункере постоянно вращаются лопасти-мешалки 4. Они не дают продукту слеживаться и нагнетают его на дозирующий шнек. Величина дозы определяется числом оборотов дозирующего шнека. Для лучшего забора продукта из конического бункера часто верхнюю часть дозирующего шнека выводят из корпуса в бункер, изготавливая ее конической (позиция 7 рисунка 7).

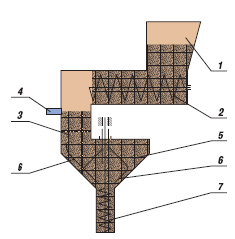

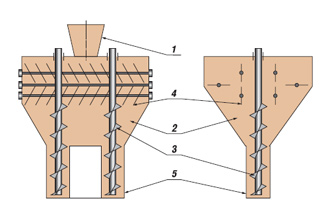

Дозатор немецкой компании Optima оснащен коническим бункером, выполненным из прозрачной пластмассы. Можно увидеть лопасти-мешалки и коническую часть шнека. Прозрачный бункер позволяет оператору видеть продукт в бункере и визуально контролировать работу датчика и питающего шнека. Достаточно широко распространено исполнение дозатора, схематично показанное на рисунке 2. Отличия от предыдущего исполнения невелики. Между питающим шнеком 2 и коническим бункером 5 установлена промежуточная емкость 3. Необходимый уровень продукта поддерживается датчиком 4 уже в этой емкости. Наличие промежуточной емкости увеличивает столб продукта в дозаторе, соответственно, давление на нижние слои продукта (у дозирующего шнека), заполнение его и позволяет уменьшить размеры конического бункера. На рисунке 3 показан фасовочный автомат вертикального воротникового типа со шнековым дозатором, имеющим промежуточную емкость.

Рисунок 2. Схема шнекового дозатора с промежуточной емкостью: 1. Дункер 2. Питающий шнек 3. Емкость промежуточная 4. Датчик уровня продуктов 5. Конический дункер 6. Лопасти-мешалки 7. Дозирующий шнекПоддержание постоянного уровня продукта в шнековом дозаторе крайне необходимая операция. Точность ни одного другого дозатора так не зависит от уровня продукта, как шнекового. Если в дозаторе не предусмотрен датчик уровня, значит, задачу поддержания уровня производитель переложил на потребителя дозатора.

Без питающего шнека можно обойтись только в том случае, когда сигнал от датчика поступает на тот элемент цехового транспорта подачи продукта, который ответственен за подачу продукта на дозатор.

Для различных продуктов в дозаторах применяются дозирующие шнеки разной длины. При дозировании не пылящих или мало пылящих продуктов применяется короткий шнек. Если же продукт при помещении его в тару сильно пылит, лучше использовать более длинный шнек, заканчивающийся у выгрузного отверстия корпуса шнека.

Показанные исполнения дозаторов герметичны. Возможно только наличие отверстия в верхней крышке конического бункера или промежуточной емкости для поддержания атмосферного давления внутри дозатора. Но это отверстие обычно прикрывают пористым материалом. Дозатор в герметичном исполнении незаменим при фасовании гигроскопичных продуктов. Даже если при дозировании некоего гигроскопичного продукта по его физико-механическим свойствам лучше использовать дозатор другого типа, например, для получения большей производительности, то имеет смысл подумать: может, стоит все-таки применить шнековый дозатор из-за минимального контакта продукта с атмосферным воздухом? Лишь бы только продукт не повреждался при прохождении через шнеки. Предпочтителен из-за своей герметичности шнековый дозатор на некоторых типах автоматов при фасовании продуктов с упаковыванием их в модифицированной газовой среде (МГС). Но существуют шнековые дозаторы и в негерметическом исполнении. Они по конструкции не слишком отличаются от описанных выше. У конического бункера отсутствует верхняя крышка, и продукт питателем направляется непосредственно в бункер.

Если отсутствие верхней крышки единственное упрощение конструкции, то это не беда. Плохо другое. Отсутствие герметичности, увы, производителями чаще всего сопровождается некоторыми другими «упрощениями» конструкции: отсутствием питающего шнека, отсутствием датчика уровня или даже отсутствием лопастей. А это уже ведет к главному недостатку дозатора любого типа: снижению точности.

Дозаторы с горизонтальным расположением шнека. Дозатор с горизонтальным расположением шнека отличается от горизонтального винтового конвейера невысокой производительности, по сути, только одним: шнек короче. Преимущество горизонтального расположения шнека в снижении высоты дозатора. Недостаток в том, что при горизонтальном расположении трудно даже приблизительно говорить о коэффициенте его заполнения.

В любом учебнике по транспортирующим машинам говорится, что коэффициент заполнения шнека зависит от физико-механических свойств продукта и дается он для разных материалов либо в каком-то диапазоне, либо в усредненном значении. При горизонтальном расположении шнека заполнить полость корпуса с каким-то постоянным коэффициентом заполнения не удастся никакими ухищрениями, в том числе теми, что применяются в дозаторах с вертикальным расположением. Поэтому получать более-менее точную дискретную дозу продукта только числом оборотов шнека не удастся.

Чаще всего наполнение тары горизонтальным шнеком сочетается с взвешиванием дозы. Самое типичное применение такого сочетания — дозатор для наполнения клапанных мешков большой дозой продукта (муки, цемента и т. п.). Там масса продукта при заполнении мешка постоянно контролируется, и при достижении требуемой величины происходит остановка вращения шнека.

При фасовании продуктов небольшой потребительской дозой (до 5 кг), особенно на оборудовании, образующем тару, такое прямое сочетание не применяется.

Попытка применить дозатор с горизонтальным расположением шнека на воротниковом оборудовании автору известна только одна. В середине 90-х одна российская компания на своем воротниковом устройстве с ручным протягиванием образуемого рукава поставила такой дозатор. Но так как точность дозирования не могла удовлетворять, вскоре ниже шнека установили емкость, в которой взвешивался поступающий продукт. После достижения требуемой массы вращение шнека прекращалось, открывалось дно емкости, и доза продукта поступала в пакет. В результате такого изменения дозатор из шнекового превратился в весовой с нагнетанием продукта шнеком.

Точность дозированияУ шнекового дозатора даже «классической» (с вертикальным шнеком) конструкции два недостатка: относительно низкая производительность и самая малая точность в сравнении с другими дозаторами.

Если низкая производительность связана, прежде всего, со свойствами дозируемых продуктов (недаром продукты, дозируемые на нем, называют трудносыпучими), то малая точность связана во многом с тем самым коэффициентом заполнения и трудностью его определения и точного поддержания в процессе работы. Для повышения точности дозирования в процессе фасования применяют контрольное определение массы дозы продукта (контрольное взвешивание). Самое простое контрольное определение массы дозы — когда оператор, обслуживающий автомат, периодически взвешивает упаковки с продуктом и при выходе величины дозы за пределы допуска переналаживает дозатор, изменяя число оборотов шнека, необходимых для получения дозы.

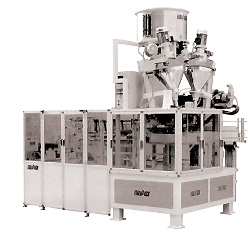

В оборудовании горизонтального типа операция контрольного взвешивания нередко «встраивается» в технологический цикл получения тары и фасования в нее продукта. Тара (пакет, пачка и проч.) с продуктом опускается на площадку, снабженную датчиками, реагирующими на массу. Тара с дозой продукта, удовлетворяющей требуемой точности, после взвешивания идет на дальнейшие операции, а тара с массой продукта, выходящей за пределы допуска, бракуется: выталкивается из кармана транспортирующего органа автомата. Чтобы фасованная продукция меньше уходила в брак, применяют двойное дозирование с контролем массы между этими дозированиями. Сначала в тару от одного дозатора поступает продукт в количестве заведомо меньше номинала (грубое или предварительное дозирование). Тара с продуктом взвешивается. Если (что бывает крайне редко) в таре обнаруживается излишек продукта, то такая тара бракуется. В остальных случаях, по результатам взвешивания дается команда на определенное число оборотов шнека второго дозатора, установленного на другой позиции перемещения тары, и продукт досыпается до нормальной дозы (тонкое, точное или окончательное дозирование).

В хорошем оборудовании и после досыпки проводится еще одно взвешивание с целью отбраковки тары по массе продукта в ней. Понятно, что раздельное дозирование с одним или двумя контрольными взвешиваниями при увеличении точности дозы приводит к увеличению габаритов оборудования. Стоит отметить, что двойное дозирование может в некоторых случаях привести и к снижению производительности. Для повышения производительности применяют одновременное дозирование в две или (в редких случаях) единицы тары. Но это опять же ведет к увеличению габаритов. Выход очевиден, но технически трудновыполним: необходимо совместить грубое и точное дозирование на одном шнековом дозаторе.

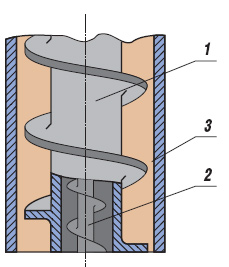

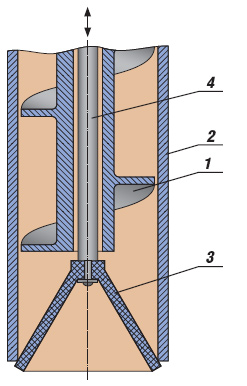

В патентной литературе такие попытки зафиксированы. Но на оборудовании, признаюсь, такого совмещенного дозатора видеть не приходилось. На рисунке 4 представлена одна из таких попыток. В полом внутри шнеке 1 расположен шнек с меньшим диаметром 2. Сначала работает большой шнек, выдавая предварительную дозу. Потом он останавливается и начинает вращаться малый шнек точного дозирования. По достижении в таре требуемой величины дозы, отключается и он. Понятно, что работа малого шнека невозможна без одновременного контроля массы дозы каким-то весоизмерительным устройством, что не во всех случаях удается совместить. Поэтому применение дозатора со шнеком внутри другого шнека ограничено. Возникают и некоторые технические трудности с приводом внутреннего шнека и с поступлением продукта к малому шнеку. Вообще же, на взгляд автора, такое расположение двух шнеков более приемлемо в дозаторах с горизонтальным расположением шнека.

На автоматах вертикального типа (воротниковых, образующих плоский пакет, образующих трубчатую упаковку «стик») такое контрольное взвешивание применить не удается. Поступают по-другому: проводят контроль массы уже готового заполненного пакета. После автомата устанавливают контрольно-взвешивающее устройство (контрольные весы). Суть работы контрольно-взвешивающего устройства в сочетании с автоматом вертикального воротникового типа, снабженного шнековым дозатором, заключается в следующем. Готовый заполненный пакет поступает на выводящий конвейер автомата, а с него — на контрольно-взвешивающее устройство. На нем определяется масса пакета, из нее вычитается масса упаковки, то есть определяется величина массы дозы продукта в пакете. Пакет поступает на выбраковочное устройство. Если масса дозы находится в пределах допуска, пакет направляется на дальнейшие операции по групповому и транспортному упаковыванию потребительских упаковок. Если в пакете наблюдается «недовес» или «перевес» дозы, выбраковочное устройство сбрасывает пакет в емкость для брака по массе дозы. Есть вариант, когда пакеты с «перевесом» и «недовесом» поступают в разные емкости. Контрольно-взвешивающее устройство высокого класса может программироваться таким образом, что если подряд следуют, допустим, три пакета с недовесом или с перевесом, то от устройства на дозатор поступает сигнал на корректировку дозы, и число оборотов шнека уменьшается или увеличивается.

Такое управление величиной дозы является тем, что венгерский исследователь процессов фасования и упаковывания доктор Бела Мадьяри-Косса назвал «регулированием тенденции»1. Регулирование тенденции с помощью устройства контроля массы дозы продукта в таре может проводиться и на объемных дозаторах других видов, например, стаканчиковом дозаторе. Сложность правильного применения контрольных весов заключается в следующем. С одной стороны, пакет на устройство контроля массы дозы не может сразу поступать, допустим, от губок поперечной сварки. При непосредственном падении пакета на весоизмерительную площадку весов на ней возникнут колебания, которые помешают определению точной массы дозы, а то и просто к разладке весов. Поэтому на выходе из автомата приходится применять какие-то промежуточные приспособления, мягко укладывающие пакет на площадку. С другой стороны, чем дальше контрольное устройство от дозатора, иначе, чем больше между взвешиваемым и наполняемым пакетом в цепочке находится еще пакетов, тем меньше эффект применения контрольного определения массы пакета.

Представим, что по какой-то причине изменилась насыпная масса фасуемого продукта, и прошли те самые три пакета с недовесом. Контрольно-взвешивающее устройство дало на дозатор сигнал об увеличении числа оборотов шнека. Но насыпная масса продукта опять изменилась в обратную

сторону, и с автомата уже выходят еще не взвешенные пакеты с нормальной дозой. А после получения сигнала пойдет перевес. В результате явно лишнее количество фасованной продукции пойдет в брак. Конечно, это грубое описание процесса, но оно показывает необходимость максимально возможного приближения контрольных весов к автомату.

Установка дозаторов на автоматахНа фасовочном оборудовании горизонтального типа особых проблем с установкой шнекового дозатора обычно нет. Для лучшего поступления дозы продукта в раскрытую тару ниже выходного отверстия дозатора иногда устанавливают воронку, опускающуюся перед дозированием в тару. Редко, но встречается вариант, когда непосредственно выпускная часть корпуса дозирующего шнека опускается в раскрытую тару. На оборудовании вертикального типа имеются некоторые варианты установки шнекового дозатора. А в некоторых случаях возникают сложности применения дозатора обычного исполнения.

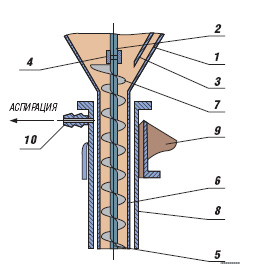

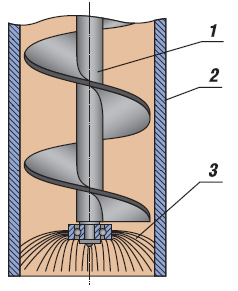

Рисунок 3. Фасовочный автомат вертикального воротникового типа, снабженный шнековым дозатором с промежуточной емкостьюПри установке шнекового дозатора на вертикальной упаковочной машине, где объемный пакет («подушечка», или со складкой) получается из рукава, образовываемого из гибкого термосвариваемого упаковочного материала, сворачиваемого на рукавообразователе в форме матросского рукава (рисунок 3), иногда трубу рукавообразователя используют в качестве корпуса дозирующего шнека. Размещение шнека непосредственно в трубе рукавообразователя возможно в тех случаях, когда структура фасуемого продукта позволяет выходить воздуху из пакета. Чаще же, корпус дозирующего шнека размещается внутри трубы рукавообразователя концентрично, с зазором между внутренний поверхностью трубы рукавообразователя 8 и наружной поверхностью корпуса 6 шнека 5 (рис. 5).

Рисунок 4. Расположение шнеков для грубого и точного дозирования: 1. Шнек грубой дозы 2. Шнек точной дозы 3. Корпус шнека грубой дозы

Рисунок 5. Размещение корпуса шнека внутри трубы рукавообразователя: 1. Конический дункер 2. Приводной вал шнека 3. Лопасть-мешалка 4. Муфта 5. Шнек 6. Корпус шнека 7. Конический шнек 8. Труба рукавообразователя 9. Рукавообразователь 10. ПатрубокОбразовавшаяся кольцевая щель способствует выходу воздуха из пакета. Иногда на трубе рукавоообразователя устанавливается патрубок 10, подводом вакуума к которому можно проводить аспирацию — отсасывать пыль, поднимающуюся при поступлении дозы продукта в пакет.

Рисунок 6. Расположение двух шнековых дозаторов с отклонением от вертикалиПри установке шнековых дозаторов на многоручьевых автоматах вертикального типа, изготавливающих плоский пакет или упаковку «стик», а иногда и на автоматах горизонтального типа, производящих дозирование одновременно в несколько единиц тары, возникают трудности, связанные с недостатком места из-за диаметрального размера конического бункера. Для преодоления этих трудностей, например, устанавливают два дозатора с отклонением оси бункера и шнека от вертикали (рис. 6) или превращают два дозатора в «сиамских близнецов», «сращивая» их конические бункеры (рис. 7).

Рисунок 7. Схема сдвоенного шнекового дозатора для автоматов в двухручьевом исполненииОчень интересна конструкция шнекового дозатора для многоручьевого исполнения автоматов, схема которого представлена на рисунке 8. Здесь конический бункер заменен клинообразным 2, из которого выходят несколько (по числу ручьев) дозирующих шнеков 3 в корпусах 5. Лопасти-мешалки 4 имеют не вертикальную, а несколько горизонтальных осей вращения и расположены внутри конического бункера таким образом, что перекрывают практически все пространство бункера, не давая в нем слеживаться продукту.

Проблемы, связанные с дозируемыми продуктамиПри использовании шнековых дозаторов иногда возникают проблемы, связанные не столько с конструктивными особенностями дозаторов, сколько с физико-механическими свойствами дозируемых продуктов. Кроме трудносыпучих продуктов, бывают и легкотекучие порошкообразные продукты, и их, как ни покажется странным, лучше всего дозировать именно с помощью шнекового дозатора. А есть липнущие и слипающиеся продукты, тут без шнекового дозатора не обойтись. Когда-то давно автору пришлось иметь дело с порошкообразным химическим продуктом, который легко «протекал» сквозь неподвижный шнек, а при небольшом усилии слипался, как подтаявший снег.

Рисунок 8. Схем шнекового дозатора для автомата многоручьевого исполнения: 1. Приемная воронка 2. Клинообразный дункер 3. Шнек 4. Лопасти-мешалки 5. Корпус шнекаПродукт, дозируемый с помощью шнека, может частично проходить сквозь остановившийся шнек, может налипать на выходной конец шнека, а потом, оторвавшись от него, в самый неподходящий момент попасть в пакет, нарушив тем самым величину дозы, а то и между поперечными губками, если дозатор используется на машине, оперирующей с гибкими термосвариваемыми материалами. А это вызовет не образование поперечного шва на пакете и остановку работы автомата.

Чтобы не происходила несанкционированная выдача продукта, при дозировании некоторых продуктов на выходном конце корпуса дозирующего шнека устанавливают заслонку. Самая простая заслонка — это круглый диск, крепящийся с одного своего края на торце выходного конца корпуса шнека. Диск управляется тягой, проходящей снаружи корпуса, или скрытый в продольном пазе, проходящем по наружной поверхности корпуса. В момент дозирования заслонка откинута, а при прекращении выдачи дозы — прижата к торцу корпуса. Приходилось встречать заслонку в виде двух дисков (подвижного и неподвижного) с радиальными прорезями. При дозировании подвижный диск находится в положении, когда его прорези совпадают с прорезями в неподвижном диске. По окончании выдачи дозы подвижный диск поворачивается, и промежутки между его прорезями перекрывают прорези неподвижного диска. Интересна и заслонка в виде конуса 3, изготовленного из упругого материала (рис. 9).

Рисунок 9. Заслонка в виде конуса: 1. Шнек 2. Корпус 3. Заслонка 4. СтерженьЗаслонка крепится на стержне 4, располагающемся в отверстии, проходящем внутри шнека 1. Когда нет выдачи дозы, заслонка прижата к торцу корпуса 2. При дозировании стержень и заслонка каким-то механизмом опускаются, и продукт выходит из дозатора. К сожалению, на открытие и закрытие заслонки любой конструкции требуется, пусть и небольшое, время, которое снизит и без того не самую высокую производительность шнекового дозатора. Время на открытие снизится, а конструкция упростится, если стержень заслонки, изображенной на рисунке 9, соединить не с механизмом привода, а подпружинить где-то вверху. Тогда при нагнетании шнеком продукт сам оттянет заслонку и будет проходить в тару.

Очень интересна совершенно безприводная и безинерционная заслонка, защищенная некогда авторским свидетельством СССР (успешно применявшаяся при фасовании некоторых продуктов) в виде круглой волосяной щетки (рис. 10).

Рисунок 10. Заслонка из круглой щетки: 1. Шнек 2. Корпус 3. ЩеткаКруглая волосяная щетка 3 диаметром несколько большим, чем внутренний диаметр корпуса шнека, крепится с возможностью свободного вращения на конце дозирующего шнека 1. Для обеспечения этой возможности, к примеру, используется небольшой подшипник. Когда шнек не вращается, концы щетины благодаря своей упругости упираются во внутренние стенки корпуса шнека 2 и не дают возможности продукту высыпаться из дозатора. При вращении шнека, нагнетаемый продукт отдавливает щетину и поступает в тару. При прекращении нагнетания щетина разгибается и запирает продукт.

С точки зрения некогда популярной у нас в стране среди специалистов, занимающихся техническим творчеством, теории решения изобретательских задач (ТРИЗ), это почти идеальное техническое решение. У заслонки нет никакого привода. Да и сама заслонка есть, когда продукту нельзя выходить, и ее нет, когда продукт нагнетается. Плюс то, что затраты на установку такой заслонки мизерные.

А слово «почти» употреблено потому, что недостаток у нее все-таки есть. Волосяная щетка в процессе ее эксплуатации имеет тенденцию «лысеть», и щетинки, выпадающие из нее, попадают в тару с продуктом. Ладно, когда дозируется химический продукт, а если детское питание? Ребенок

не отравится, но вряд ли попавший в кашу волосок улучшит его аппетит. Практически все дозируемые шнеком продукты пылят. И различаются они тем, больше или меньше пыли поднимается (а главное, оседает на стенках тары) при поступлении дозы продукта в тару. Для упаковочных материалов, образование и закрытие тары из которых производятся тепловой сваркой или склеиванием с применением клеев, запыленность поверхностей страшна: может просто не получиться качественный шов или надежное склеивание.

Избежать пыления не удается, производители оборудования просто не имеют права изменять свойства фасуемых продуктов, поэтому приходится ограждать места будущих соединений в таре. При фасовании, к примеру, муки в бумажные пакеты дозой 2 кг для уменьшения запыленности применяют двойное дозирование с досыпкой. Вначале в пакет поступает продукт величиной примерно половина дозы, потом несколько меньше половины дозы, потом следует досыпка. А между этапами дозирования и после них пакет с продуктом подвергается утряске, чтобы доза заняла меньший объем в пакете, а со стенок пакета стряхнулась пыль.

Рисунок 11. Изоляция мест сварки пакета при фасовании пылящих продуктов на автомате вертикального воротникового типа: 1. Шнек 2. Корпус шнека 3. Труба рукавообразователя 4. Кольцевая камера 5. Мембрана 6. Упаков. материалНа оборудовании вертикального типа стремятся оградить места будущих швов от попадания на них пыли. Вот один из вариантов такой защиты (рис. 11). Вокруг трубы рукавообразователя 3 воротникового автомата концентрично с зазором устанавливают кольцевую камеру 4. Внутренняя поверхность камеры изготовлена из упругого материала, являясь мембраной 5. Перед дозированием продукта в камеру подается сжатый воздух, мембрана выгибается и прижимает упаковочный материал к обволакиваемой им трубе, тем самым предотвращая попадание пыли на материал выше линии прижима.

Продольный шов пакета образуется выше этой линии, а когда воздух из камеры стравливается, транспортеры протяжки опускают рукав вниз, и сварка поперечных швов осуществляется на не запыленном участке материала. Автор некогда применил на автомате такое устройство. Изоляция от пыли была надежной. Правда, мембрану достаточно часто приходилось менять. Коллега применил (а потом и получил авторское свидетельство) на не менее эффективное, но более надежное устройство.

Он заменил гибкую внутреннюю стенку камеры на жесткую, по диаметру которой были просверлены несколько отверстий-сопел. В момент дозирования сжатый воздух, выходящий из сопел прижимал упаковочный материал к трубе рукавообразователя. Шнековый дозатор — достаточно сложное устройство. Здесь, естественно, описаны не все особенности и не все «хитрости», применяемые проектировщиками и изготовителями при создании надежного и точного дозатора. Сложны в изготовлении многие его детали. Например, лопасти-мешалки должны иметь такие рабочие поверхности, чтобы не просто взрыхляли дозируемый продукт, но и нагнетали его к дозирующему шнеку. Сложна и механика приводов. Дорогостоящи комплектующие изделия. Тут стоит упомянуть высокоточные электромагнитные муфты или серводвигатели, обеспечивающие точное включение и остановку шнека. Впрочем, несложным устройством, обеспечивающим получение дискретной дозы разных продуктов, дозаторы любых типов просто быть не могут.

Владимир УЛЬЯНОВ

| ||

|

||