| ||

Усмиряющие водуSummary: Фасовка жидких продуктов — это не только дозирование и розлив, а сложный процесс, изменяющийся в зависимости от свойств фасуемых продуктов, вида тары, требуемой производительности и других факторов. Как он происходит? И главное: кто обеспечивает нас оборудованием для розлива?

Современное оборудование линий розлива спокойных и газированных жидкостей. Фасовка жидких продуктов — это не только дозирование и розлив, а сложный процесс, изменяющийся в зависимости от свойств фасуемых продуктов, вида тары, требуемой производительности и других факторов. Как он происходит? И главное: кто обеспечивает нас оборудованием для розлива?

Этот процесс начинается с депаллетизации или извлечения из ящиков поступающей на предприятия тары и подачи ее на приемный транспортер, далее включает ополаскивание новой или мойку возвратной тары, инспектирование стеклянных бутылок и банок, дозирование, наполнение, укупоривание и этикетирование, группирование и групповую упаковку в транспортную тару.

Оборудование для выполнения этих операций встраивается в поточные комплексно-механизированные и автоматизированные технологические линии. Отдельные машины и целые линии для розлива виноводочной и пивобезалкогольной продукции, соков и различных напитков выпускаются многими российскими и зарубежными предприятиями. Имеется определенная специфика оборудования для фасовки и упаковки жидких парфюмерно-косметических, молочных, лакокрасочных продуктов в очень мелкую потребительскую и крупногабаритную транспортную тару. Поэтому ограничимся рассмотрением наиболее массового оборудования для спокойных и газированных жидкостей.

В России это оборудование всегда имело важное для экономики значение. Промышленность выпускала комплектные линии небольшой по сравнению с зарубежными аналогами производительности, обычно не превышающей 1,5–3 тыс. бутылок в час. В настоящее время отдельные линии и моноблоки производительностью от 1,5 до 7,2 тыс. бут/час, в том числе машины для одно- или двухместного изготовления ПЭТ бутылок, производят «Лентопродмаш», «Продмаш Орел», «Фруктонад Групп» и другие.

Более производительные лини аналогичного назначения на российском рынке предлагают итальянские AVE Industries, Berchi Group, Filling Systems, германская Sick производительностью свыше 30 тыс. бут/ час. Еще более производительные (свыше 10 тыс. бут/час) выпускают итальянские Melegari, германские Krones и KHS.

Оборудование для поступающей на линию розлива тарыДля депаллетизации или выемки порожних бутылок из ящиков на крупных предприятиях используются полуавтоматические или автоматические депаллетизаторы, а также роботы-манипуляторы, которые на российском рынке представляют преимущественно зарубежные производители. Krones и KHS выпускают автоматические линии в комплекте с паллетизаторами и роботами.

Широкий спектр паллетизаторов и депаллетизаторов, роботов-манипуляторов высокого уровня успешно представляют в России итальянские машиностроительные компании Acmi, G. P. Engineering, Keber, германская MSK и многие другие. Совместная программа Krones и Kettner способствовала созданию оригинальных робототехнических систем депаллетизации и извлечение бутылок из ящиков типа Pressant. Депаллетизатор Pressant Universal — сталкиватель бутылок послойно разгружает с транспортного поддона уложенные бутылки.

Модульная конструкция позволяет комплектовать депаллетизатор либо модулем сталкивания с изменением высоты, либо модулем подъема поддонов, что обеспечивает хорошую совместимость с любыми производственными линиями. Депаллетизатор Pressant Super предназначен для послойного извлечения бутылок из ящиков, установленных на поддоне. Pressant Duplex — двухдорожечный депаллетизатор с двумя захватами для извлечения бутылок из отдельных ящиков.

Высокопроизводительные депаллетизаторы Krones типа Palmaster, однодорожечные модели 451 Е/И–N и двухдорожечные модели 452 E/B–N имеют различные конструктивные исполнения грейферных захватов и производительность соответственно 350–450 и 700–80 пакетов в час.

Аналогичные системы компании KHS — депаллетизаторы Jnnopal AM и Jnnopal AL — предназначены для средних и крупных предприятий, могут быть оборудованы модулями сталкивания или устройствами подъема поддонов. Для снятия с поддонов картонных и пластмассовых ящиков с бутылками создан двухколонный паллетайзер Jnnopal PL. Три модели депаллетизаторов Compact S2, DAM 90 и DAM 150 компании G.P. Engineering предназначены для автоматической депаллетизации стеклянных бутылок и банок, ПЭТ и другой тары, уложенной на стандартных плоских поддонах 100×1200 и 800×1200 мм. Простой и надежный одноколонный депаллетизатор Compact S2 с помощью передаточной тележки выталкивает слой тары на накопительный стол, оснащенный пластиковыми цепными конвейерными лентами, с которого тара поступает на линию розлива.

Депаллетизатор имеет автоматическое устройство для удаления прокладок между слоями. Производительность депаллетизатора 50 пакетов-поддонов в час. Двухколенные депаллетизаторы модульной конструкции DAM 90 и DAM 150 пакет-поддон/час с программным управлением обеспечивают гибкость и приспособленность к различным производственным условиям.

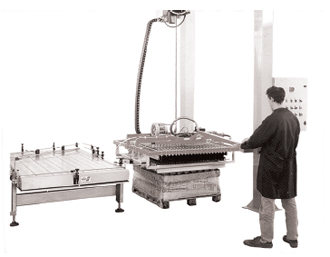

Рис. 1 Полуавтоматический депаллетизатор KeberБольшим разнообразием отличается широкий модельный ряд универсальных и специализированных депаллетизаторов итальянской компании Keber. Простейший полуавтоматический депаллетизатор (рис. 1) производительностью до 4000 бут/час очень удобен малых предприятий и вполне может заинтересовать многих российских предпринимателей. Для средних и крупных предприятий лучше подходит полностью автоматический Дуплекс — депаллетизатор (рис. 2), состоящих из двух автоматических двухколонных депаллетизаторов.

Несомненно, интерес для больших предприятий могут представлять многофункциональные роботы, конструктивно различающиеся по степени свободы манипулятора на одно-, двух, трех-, четырехосные и реже даже шестиосные. Одноосные роботы могут перемещаться только прямолинейно в одной вертикальной плоскости и выполнять лишь подъем, перемещение вдоль одной дорожки и опускание захвата. Двухосный робот кроме этих движений имеет свободу перемещения захвата в горизонтальной плоскости и, следовательно, может обслуживать несколько дорожек.

Дополнительную свободу перемещения грейферного захвата имеет трехосный робот-манипулятор значительно увеличивающий функциональные возможности и упрощающий работу депаллетизаводительность соответственно 350–450 и 700–80 пакетов в час. Аналогичные системы компании KHS — депаллетизаторы Jnnopal AM и Jnnopal AL — предназначены для средних и крупных предприятий, могут быть оборудованы модулями сталкивания или устройствами подъема поддонов. Для снятия с поддонов картонных и пластмассовых ящиков с бутылками создан двухколонный паллетайзер Jnnopal PL.

Три модели депаллетизаторов Compact S2, DAM 90 и DAM 150 компании G.P. Engineering предназначены для автоматической депаллетизации стеклянных бутылок и банок, ПЭТ и другой тары, уложенной на стандартных плоских поддонах 100×1200 и 800×1200 мм. Простой и надежный одноколонный депаллетизатор Compact S2 с помощью передаточной тележки выталкивает слой тары на накопительный стол, оснащенный пластиковыми цепными конвейерными лентами, с которого тара поступает на линию розлива.

Депаллетизатор имеет автоматическое устройство для удаления прокладок между слоями. Производительность депаллетизатора 50 пакетов-поддонов в час. Двухколенные депаллетизаторы модульной конструкции DAM 90 и DAM 150 пакет-поддон/час с программным управлением обеспечивают гибкость и приспособленность к различным производственным условиям.

Большим разнообразием отличается широкий модельный ряд универсальных и специализированных депаллетизаторов итальянской компании Keber. Простейший полуавтоматический депаллетизатор (рис. 1) производительностью до 4000 бут/час очень удобен малых предприятий и вполне может заинтересовать многих российских предпринимателей. Для средних и крупных предприятий лучше подходит полностью автоматический Дуплекс — депаллетизатор (рис. 2), состоящих из двух автоматических двухколонных депаллетизаторов. Несомненно, интерес для больших предприятий могут представлять многофункциональные роботы, конструктивно различающиеся по степени свободы манипулятора на одно-, двух, трех-, четырехосные и реже даже шестиосные. Одноосные роботы могут перемещаться только прямолинейно в одной вертикальной плоскости и выполнять лишь

подъем, перемещение вдоль одной дорожки и опускание захвата. Двухосный робот кроме этих движений имеет свободу перемещения захвата в горизонтальной плоскости и, следовательно, может обслуживать несколько дорожек.

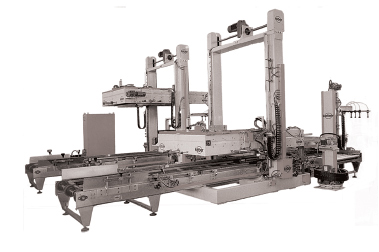

Рис. 2 Автомаитческий Duplex депаллетизатор KeberДополнительную свободу перемещения грейферного захвата имеет трехосный робот-манипулятор значительно увеличивающий функциональные возможности и упрощающий работу депаллетизатора/паллетизатора. Еще более высокой гибкостью обладают четырехосные роботы, которые могут работать с различными размерами пакетов, видами тары, количеством слоев.

Программируемое микропроцессорное управление позволяет использовать такие роботы также на операциях сортировки, формирования партий готовой продукции и других. Удачным примером четырехосного робота, созданного по совместной программе Krones и Kettner, можно считать робот типа Robogrip. Многофункциональный программируемый Robogrip может выполнять движения руки с поворотом на 360°, легко интегрируется в любые производительные линии. Может выполнять одновременно депаллетизацию и паллетизацию как отдельных, так и послойных упаковок, обслуживать несколько дорожек с одинаковыми или разными паллетами.

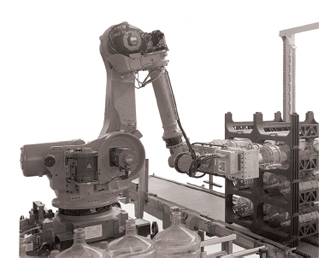

Рис. 3 Шестиосный робот депаллетизатор/паллетизатор типа CondorМногофункциональный 6-ти осный робот типа Condor, способный полностью воспроизводить движение руки человека, успешно представлен на российском рынке итальянской компанией Acmi. Робот оснащен грейферной головкой с механическими захватами и может брать самые различные изделия. Он приспособлен в частности для паллетизации и депаллетизации 20-ти литровых ПЭТ бутылей, уложенных горизонтально в гнезда специального контейнера — этажерки (рис. 3). При этом захват бутылей производится одновременно за горловину и за корпус.

Оборудование для ополаскивания и мойки пустых бутылок и банокДля удаления производственных остатков из бутылок выполняется ополаскивание внутренних стенок водой, гигиеническим раствором или продувание стерильным воздухом. Возможно ополаскивание горячей или холодной водой, стерилизация водой с сернокислым газом или с озоном. На малых предприятиях в линиях розлива до 1500 бут/час применяются простейшие позиционные ополаскиватели периодического действия.

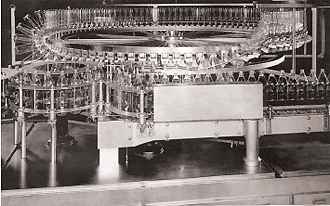

Более производительны до 600 бут/час автоматические проходные ополаскиватели непрерывного действия с винтовой направляющей, по которой скользят зажимы переворачивания бутылки для ополаскивания. Имеются ополаскиватели с механическим управлением открыванием, закрыванием зажимов и переворачиванием бутылок вверх дном. В этих ополаскивателях последовательно выполняется переворачивание и центрирование бутылок над фарсунками, инжекция моющего раствора, накопления бутылок для улучшения стекания, возврат бутылок в исходное состояние. В линии розлива свыше 10 000 бут/час применяется высокоскоростные автоматические карусельные ополаскиватели типа Rinser (рис. 4).

Рис. 4. Ополаскиватель типа RinserRinser является универсальной варьируемой по производительности от 10 тыс. до 130 тыс. бут/час системой для промывки, продувки или стерилизации бутылок и емкостей при непрерывном круговом движении с использованием для очистки стерилизации таких средств как воздух, вода, насыщенный пар, озонированная вода и прочие.

Ринзеры модели Вариоджет (Kroner), Ринзер ЕМ и Ринзер М (KHS) сконструированы для ополаскивания бутылок из стекла и ПЭТ различных размеров и формы с механическим управлением и золотниковым распределением моющих средств, а также с компьютерным управлением и пневматическим распределением моющих средств. Мойка возвратных многоразовых и сильно загрязненных бутылок производится на специальных конвейерных многорядных машинах и с одно- или двух-сторонним входом и выходом бутылок.

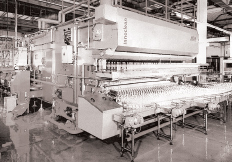

Рис. 5. Моечная машина Инноклин ЕМ с односторонним входом и выходом В этих машинах процесс мойки осуществляется внутри туннельного корпуса, в котором движется с остановками цепной конвейер с носителями бутылок. При этом бутылки последовательно проходят ванны отмочки, предварительного подогрева, зоны опорожнения и шприцевания, ополаскивания, смыва этикеток. Для высокопроизводительных линий розлива Krones выпускает моечные машины серии Лаватек в диапазоне производительности от 10 тыс. до 130 тыс. бут/час и новое оригинальное исполнение моечных машин Спирагрим со спиралеобразными направляющими для бутылок, характеризующихся более высокой экономичностью и экологичностью. Моечные машины Инноклин (рис.5) компании KHS с диапазоном производительности от 3 тыс. до 150 тыс. бут/час характеризуются высоким качеством и эффективностью работы, простотой и надежностью обслуживания.

Инспекционные машины контроля пустых бутылокНа некоторых устаревших линиях небольшой производительности еще можно увидеть оператора, обычно наиболее внимательную работницу, мимо которой по транспортеру на фоне освещенного экрана непрерывно движутся подготовленные к наполнению бутылки. За одну — две секунды оператор должен успеть обнаружить дефекты, загрязнения на бутылке и успеть ее удалить.

К счастью такая изнурительная работа уходит в прошлое. Непременными атрибутами всех современных линий розлива являются инспекционные автоматы, как для пустых, так и для заполненных бутылок. Krones комплектует выпускаемые линии преимущественно линейными инспекционными автоматами. KHS более широко пропагандирует карусельные автоматы. Принцип работы инспекционных автоматов основан на применении высококачественных и инфракрасных приборов, сканирующих дно и поверхность каждой бутылки.

Линейные автоматы Топтроник 719/759, Стартроник 716, Супертроник 715, Дуотроник 711 выпускаются в диапазоне производительности от 36 тыс. до 60 тыс. бут/час, оснащены приборами контроля корпуса, дна, резьбовой части бутылок, распознавания посторонних частиц и остатков.

Рис. 6.Линейный инспекционный автомат ЛинатроникПрограммное обеспечение с развитой логикой позволяет находить отколовшиеся части, трещины, загрязнения и другие дефекты. Карусельные бракеражные автоматы сложнее конструктивно, занимают больше места и времени на переналадку, но обеспечивают очень высокую точность контроля, так как каждая бутылка во время движения контролируется по окружности. Линейные автоматы Линатроник 712/713 (рис. 6) не уступают по точности карусельным, так как оснащены 4-мя камерами, по две на входе и на выходе с 4-мя зеркальными кабинками, так что в результате угол контроля бутылок получается более 360°.

Оборудование для розлива и укупоркиЭто оборудование отличается множеством классов, типов и конструктивных исполнений. В зависимости от способа отмеривания дозы дозирование жидкостей может выполняться по объему, по уровню, по массе и по времени наполнения. В первом случае дозаторы отмеривают порцию жидкости определенного объема и разливают их в тару. При дозировании по уровню тара любой емкости заполняется до определенного уровня.

Дозирование по весу (массе) и по времени осуществляется в комплексно автоматизированных системах розлива при помощи специальных датчиков и дозирующих головок с отсекающими клапанами с микропроцессорным управлением. По способу подачи жидкости в тару розлив может быть свободным (гравитационным) или принудительным. По первому способу жидкость вытекает в тару под действием собственного веса. Принудительный розлив выполняется под действием разности давлений воздуха в резервуаре и в таре, под действием поршневого дозатора или специального насоса.

В зависимости от величины давлениявоздуха в таре розлив может производиться:

Повышенное постоянное давление, как в резервуаре, так и в таре, которая в этом случае должна быть герметизирована, применяется при розливе пенящихся жидкостей. Изобарометрический метод розлива при равном давлении в бутылке и резервуаре используется для розлива тихих и газированных вин, пива, газированной воды и газированных напитков в стеклянные и ПЭТ бутылки.

Равенство давлений в бутылке и резервуаре обеспечивает донасыщение жидкости газом в бутылке и устраняет возможности вспенивания. Гравитационный метод при атмосферном давлении и низковакуумный идеален для спокойных жидкостей, таких как негазированная вода, водка, молоко, чистые фруктовые соки. При гравитационном розливе каждый наполняющий клапан напрямую соединен с резервуаром. Жидкость из резервуара течет через отверстия на боковой стороне клапана, стекая по стенкам бутылки, а воздух по отдельному каналу выходит из бутылки в резервуар или удаляется наружу.

Отверстия для отвода воздуха служат и для точного выравнивания уровня жидкости в бутылке.

При низковакуумном розливе спокойных витаминосодержащих жидкостей вакуум в резервуаре создается и поддерживается эксгаустером, встроенным в корпус разливочной машины. После открытия наполняющего клапана вакуум образуется и в бутылке. Бутылки с трещинами, сколами, неисправным горлышком автоматически отбраковываются, так как в них нельзя создать вакуум и жидкость в невакуумированные бутылки из наполнителя не поступает.

Высоковакуумный розлив используется для плотных и вязких жидкостей (растительное масло, сиропы, нектары). Высокий вакуум создается специальным вакуумным насосом. Розлив начинается с создания вакуума в бутылке, после чего жидкость быстро всасывается в нее. Принудительный поршневой розлив по объему применим для очень вязких жидкостей, или если требуется высокая точность дозирования. Процесс розлива включает всасывание жидкости из резервуара в мерную камеру и выдавливание ее поршнем из мерной камеры в тару.

Промышленность выпускает в основном два типа машин для розлива спокойных и газированных жидкостей в потребительскую тару: линейные и роторные (карусельные). В линейных полуавтоматах дозирующие устройства расположены вдоль подающих бутылки транспортеров, движущихся с остановками на время розлива.

Порожние бутылки группируются оператором в блок по числу разливочных головок от 2 до 10-ти и вручную размещаются под дозировочными клапанами. Управление дозатором и удаление блока заполненных бутылок также выполняется оператором. Линейные полуавтоматы отличаются простотой конструкции и работы, но и сравнительно небольшой производительностью 500–1500 бут/час. В отличие от полуавтоматов линейные автоматы, в которых группирование бутылок в блоки, подача к разливочным головкам, управление дозаторами и перемещение заполненных бутылок выполняются автоматически с одновременным выполнением операций группирования, заполнения ранее сформированного блока и перемещения ранее заполненного, что обеспечивает более высокую (до 35 00 бут/час) производительность.

На рисунке 7 представлен автомат линейного типа Поларис П чешкой фирмы Jmaco Group. Автомат с девятью дозирующими пневмоприводными цилиндрами (может иметь от 2-х до 12 дозирующих головок) предназначен для розлива спокойных жидкостей в бутылки и канистры вместимостью до 20 л, обеспечивает производительность до 2800 бут/час. Разливочные автоматы типа АР конструкции СКБ Московского часового завода и автомат AF/SF компании «Фруктонад» трехрядным исполнением и десятью дозирующими головками позволяют увеличить производительность до 3000 бут/час.

Рис.7. Разливочный автомат линейного типа Поларис ПОдним из ведущих изготовителей автоматических линейных машин для фасовки пищевых и технических жидкостей является компания Машины и Технологии из г. Минска. В ее производственную программу входят линии розлива пищевых спокойных и газированных жидкостей таких как вода, квас, вино, растительное масло, соки и напитки. Компания является единственным в СНГ изготовителем линий стерильного ламинарного розлива для пищевых жидкостей с длительным сроком хранения. Для фасовки технических жидкостей изготавливается оборудование в специальных версиях исполнения для налива пенящихся, токсичных и пожаровзрывоопасных продуктов.

При производстве оборудования применяются специальные сорта сталей и комплектующие, отвечающие специфике конкретного продукта. Налив может выполняться как «по объему» для маловязких жидкостей с использованием крыльчатых электронно-механических счетчиков или с помощью поршневого дозирования для вязкихпродуктов, так и «по массе». Производительность изготавливаемого оборудования — до 3000 бутылок в час.

Американская фирма PERL Machinery производит широкий спектр оборудования для розлива негазированных жидкостей. Предлагаются ручные, полуавтоматические, автоматические модели линейного типа с гравитационным розливом. Машины могут иметь от 4-х до 12-ти дозирующих устройств с клапанами, предотвращающими перелив жидкости.

Автомат модели PERL BOST-Y-PLG укомплектован конвейером с добавочными направляющими и двумя автоматическими створками для позиционирования бутылок под дозировочными устройствами. Микропроцессор управляет створками, подъемом и опусканием дозирующих головок, пуском и остановкой конвейера.

Время заполнения бутылок устанавливается цифровым таймером с дисплеем, а время движения и остановок конвейера оптимизируется с помощью электронного датчика для каждого вида жидкости. Производительность автомата составляет 3500 бут/час.

Фирма Grandall International (США) производит машины моделей KN, BN, DN для розлива различных спокойных, пенящихся и вязких жидкостей по весу в емкости от 0,5 до 210 л. Розлив по весу выполняется при помощи управляемых микропроцессором электронных дозирующих весов, обеспечивающих высокую точность дозирования за счет применения быстрой и медленной фаз автоматического розлива. Программируемые контроллеры, присоединяемые к компьютеру и принтеру, осуществляют регистрацию веса, учет и печать на этикетках.

Производительность машин при розливе в емкости объемом 0,5–1 л составляет до 2500 емк/час.

Оригинальная система автоматического розлива различных жидких и вязких продуктов Servo/Fill по времени и Net/Mass по массе представлена в конструкции линейного автомата фирмы ODEN Corporation (США). Работа системы дозирования Servo/Fill основана на применении прецизионных шестеренчатых насосов с электронным управлением сервоприводом насоса. Доза жидкости устанавливается количеством оборотов серводвигателя и соответственно шестеренчатого насоса.

Система управляется центральным процессором, на вход которого задаются все необходимые параметры процесса розлива, обеспечивает поворот ротора серводвигателя всего на несколько градусов, в результате чего достигается прецизионная точность дозирования от 1 мл до 30 литров. Для быстрого переключения системы на другие виды жидкости и тары в компьютер заложено 50 программ.

На базе системы Servo/Fill создано и выпускается автоматическое оборудование от настольного автомата с одной дозирующей головкой до автоматизированных линий розлива, укомплектованных линейными автоматами с четырьмя — десятью дозирующими головками. Дозирующая головка GEN-2, запатентованная фирмой, является важнейшим элементом системы. Головка с отсечным клапаном, управляемым компьютером, обеспечивает прецизионную точность дозирования, быструю смету параметров процесса и весьма высокую производительность автоматов. Достоинством данной системы является возможность розлива очень малых и больших доз различных жидкостей на одном и том же оборудовании при достаточно высокой для автоматов линейного типа производительности, достигающей 20 000 бут/час.

Разливочные автоматы роторного типа относятся к машинам более высокого класса. Это многопозиционные проходные непрерывно поточные машины с циклическими рабочими органами, в которых обрабатываемый объект движется непрерывно, а рабочие органы подводятся периодически и выполняют операцию по ходу.

Разливочный автомат этого класса представляет собой вращающуюся карусель, по периферии которой расположены гнезда-столики. Поступающие на них бутылки оказываются под дозирующими головками, которые в процессе вращения карусели наполняют бутылки жидкостью из находящегося в верхней карусели распределительного резервуара. Открытие и закрытие клапанов дозаторов происходит в результате воздействия горлышком бутылки на клапан при подъеме и опускании столика. Дозирование может выполняться по объему при помощи мерного стакана, или по уровню, определяемому глубиной входа в бутылку трубки с клапаном на конце.

Скоростной разливочно-укупорочный автомат ЛПМ261В завода «Ленпродмаш» с однокамерной вакуумной системой розлива спокойных жидкостей по уровню с корректировкой уровня в бутылке имеет 24 разливочные головки и обеспечивает производительность при розливе в бутылки 0,75 л, равную 7200 бут/час. Конструкция автомата позволяет быстро переходить на другие размеры бутылок.

На заводе созданы линии розлива производительностью до 1200 бут/час. В США, Германии, Италии и других странах выпускаются полностью автоматизированные высокоскоростные линии розлива, основанные на высоких технологиях дозирования с компьютерным управлением. KHS выпускает автоматы с новой системой розлива Jnnoffill различных жидкостей по объему посредством магнитно-индукционных расходометров с компьютерным или механическим управлением разливочными клапанами в диапазоне производительности от 5000 до 80 000 бут/час. Оборудование приспособлено для розлива в обычные и эксклюзивные стеклянные, ПЭТ бутылки и банки различных размеров.

Создание различных систем розлива жидкостей, основанных на высоких технологиях, позволило машиностроительной корпорации Krones производить наиболее производительные автоматы в диапазоне от 2000 до 120 000 бут/час и до 145 000 банок в час. Новые системы розлива Мекафилл VK, Сенсоматик VP, Вакууфилл, Волюметик VO позволяют разливать любые жидкости по уровню и по объему с механическим, электропневматическим и программируемым управлением клапанами наполнителей. Высота наполнения бутылок может варьироваться путем программируемой выдержки клапана наполнителя. Все зависимые от времени параметры наполнения задаются на дисплее.

Автоматы Krones изготавливаются с числом наполнительных клапанов от 18 до 182. Некоторые проблемные особенности имеет розлив пива, газированных и негазированных напитков в ПЭТ бутылки. Это ополаскивание одноразовых ПЭТ бутылок, горячий розлив, попадание кислорода в продукт, укупоривание пластиковых бутылок и наклеивание этикеток на пластиковую поверхность. Эти проблемы решены созданием специальных систем розлива, в частности Krones Megafill VKP-PET, KHS Jnnoffill DRS, основой которых является использование высоких технологий, компьютерное управление, обработка ионизированным воздухом при полоскании, волюметричекий метод розлива с длинными трубками и магнитно-индуктивные расходомеры с точно запрограммированным объемом, снижение содержания кислорода за счет вакуума, применение двухкомпонентных колпачков для укупоривания ПЭТ бутылок и разработка специальных клеящих материалов для наклеивания этикеток.

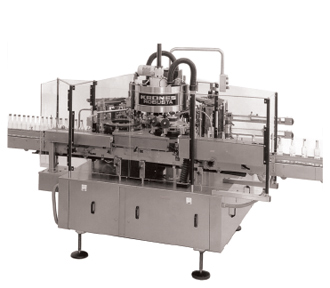

Для укупоривания любых бутылок и банок различными видами пробок, колпачков и крышек созданы универсальные и специализированные автономные укупорочные машины, в которых емкости по конвейеру поступают под устройство подачи укупорочных средств, после чего попадает под укупорочную головку, которая заворачивает или запрессовывает соответствующее укупорочное средство.

Укупорочные автоматы различаются по назначению: для металлических кронен-крышек, для винтовых колпачков, для пластиковых крышек, для натуральных пробок и т.д. В зависимости от числа укупорочных головок (шпинделей) автоматы могут быть одноголовочными (производительностью до 2500 бут/час) и мультиголовочными, с числом головок до 36 шт. и производительностью до 72 000 бут/час.

В России широкий спектр автономных укупорочных машин представляют «Фруктонад Групп», Jmaco Group, Krones, KHS и другие. Можно выделить укупорщики KHS, винтовой укупорщик SV с числом головок от 4 до 26 и производительностью до 72 000 бут/час, укупорщик кронен-пробками КК от 4 до 27 головок производительностью 72 000 бут/час. Автомат для укупорки кронен-пробкой Krones выпускается с числом головок от 3 до 36 и обеспечивает производительность от 3000 до 90 000 тыс. пробок в час. Для многих средних и даже крупных предприятий более удобными и эффективными могут оказаться разливочно-укупорочные моноблоки. Фасовочно-укупорочные моноблоки завода «Ленпродмаш» ЛПМ2 с числом укупорочных головок 6 имеют производительность до 6600 бут/час. Аналогичные моноблоки ОКА-3.05 производит ЗАО «Продмаш Орел», который выпускает и триблок «ополаскивание — розлив — укупоривание» с одной укупорочной головкой и производительностью до 2200 бут/час. Krones выпускает суперблок, включающий ополаскиватель, разливочно-укупорочный и этикетированный модули. Обособленные классы фасовочно-упаковочных машин составляют автоматы для розлива молока, нектаров, соков и других жидких продуктов в картонную и полимерную потребительскую тару: пакеты «Пюр-Пак» и «Тетра-Пак» из ламинированного картона, полимерные сварные пакеты типа «сашет» и стоячие пакеты «дой-пак». Представляется целесообразным этим машинам посвятить отдельное описание.

Современные этикетировочные автоматыКажется, что может быть проще, чем намазать клеем заранее отпечатанную этикетку и нанести ее на бутылку? Но если бутылки буквально пролетают по конвейеру как из пулемета и за одну секунду надо успеть нанести десятки этикеток и учесть, что разные материалы бутылок и банок по разному реагируют на клей, оказывается, что этикетировочные автоматы сложны и разнообразны. Современные этикетировочные автоматы способны наклеивать этикетки любой геометрии на любой материал упаковки любой формы в очень широком диапазоне производительности (от 1000 до 120 000 этикеток в час). Как и разливочно-укупорочные, выпускаются линейные и роторные этикетировочные автоматы. Наиболее широко и разнообразно представлены этикетировочные автоматы Krones. Это не удивительно, так как крупнейшая мировая корпорация начиналась ее основателем Германом Кронзедером с создания почти в одиночку машины для нанесения этикеток на бутылки с пивом. Krones и сегодня является ведущим в мире производителем в этой области. Автоматические этикетировочные машины Krones наносят этикетки во всех диапазонах производительности на стеклянные и пластиковые бутылки и емкости, с точностью до 1 мм. Трудно даже перечислить все модели этикетировочных автоматов этой компании.

Можно отметить лишь некоторые наиболее популярные и хорошо известные в нашей стране.

Рис. 8. Линейный этикетировочный автомат Passamatic DFЭто линейные этикетировочные автоматы для холодного наклеивания этикеток блочной конструкции 21 модели в диапазоне производительности от 3000 до 300 000 емк/час. К примеру, «Ротина» для автоматического этикетирования цилиндрических емкостей корпусной и кольцевой этикеткой до 12 000 емк/час. «Максина» тоже производительностью до 15 000 емк/час. «Пассаматик» и «Пассаматик DF» (рис. 8) для нанесения корпусной этикетки на круглые и фасонные емкости с производительностью от 6000 до 30 000 емк/час, работает с двумя агрегатами, передняя и задняя этикетка наносятся за один рабочий ход, «Картина», «Картина Д», «Кастина» для автоматического этикетирования картонных ящиков для бутылок и другие.

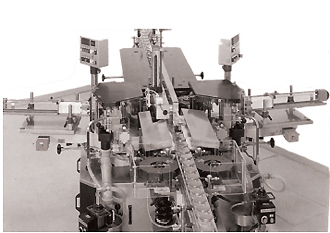

Роторные этикетировочные автоматы для холодного наклеивания этикеток: «Мультиматик», «Топматик», «Соломатик», «Старматик» производительностью от 16 000 до 120 000 бут/час пригодны для дополнительного нанесения контрэтикетки, акцизных полос, предохранительной закупорки или эксклюзивного оформления. «Универселл», «Робуста», «Винета» предназначены для оснащения стеклянных и пластиковых бутылок, фасонных емкостей корпусной этикеткой, кольереткой, кольца на горлышке и проч.

Рис. 9.Роторный этикетировочный автомат Robusta«Миниматик» для оформления маленьких бутылочек и миниатюрных упаковок производительностью от самой низкой до 70 000 емк/час, этикетировочная машина «Бонаматик» с узлом Таксомат для нанесения акцизных марок и др. На рисунке 9 представлен этикетировочный автомат для нанесения наряду с корпусной этикеткой, кольереткой и контрэтикеткой также акцизной марки в форме Г. Первый этикетировочный агрегат наносит корпусную этикетку и кольеретку, на втором узле на бутылку наносятся контрэтикетка и акцизная марка без прикатки. Прикатка акцизной марки выполняется на выходной звездочке при помощи прижимных элементов.

Роторные этикетировочные автоматы для горячего наклеивания клеем-расплавом кольцевых этикеток наилучшим образом зарекомендовали себя в машинах Krones «Канматик» и «Контроль» производительностью до 60 000 емк/ час. «Канматик» приспособлен для наклеивания нарезанных кольцевых этикеток, «Контроль» —для автоматического наклеивания с рулона в зависимости от материала горячим, холодным клеем или растворителем. Новый вариант «Контроль» выполняет кольцевое этикетирование многоразовых ПЭТ бутылок тончайшей фольгой, а вариант «Контроль Канн» этикетирует банки с напитками фольгой с рулона. Следует сказать и о следующих машинах.

«Аутокол» линейного и кругового наполнения для нанесения находящих широкое применение самоклеящихся этикеток, «Термокол» для нанесения красочной печати несущей лентой на емкости из стекла, металла, пластика с производительностью до 30 000 емк/час. Новой разработкой KHS из серии этикетировочных автоматов Jnnket KL 2000 производительностью до 72 000 бут/час является автомат Jnnket KL 2090, впервые объединивший в своей конструкции нанесение этикеток с помощью жидкого клея и прозрачных самоклеющихся.

Современное оборудование для групповой упаковкиГрупповая упаковка продукции линии розлива, предназначенная для создания удобной транспортной единицы, может выполняться следующими способами:

Оборудование для паллетизации на плоских поддонах одновременно используется для депаллетизации и конструктивно не отличается от рассмотренных выше, исключение составляют лишь сталкиватели, используемые для депаллетизации.

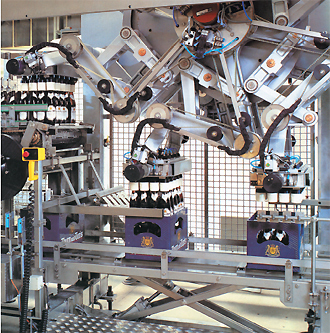

В современных высокоскоростных линиях производительностью свыше 30000 бут/час групповая упаковка в пластмассовые ящики осуществляется робототехническими системами непрерывного действия. Наиболее эффективными для этого являются система Kettner «Контипак», «Роундпак», и другие, в том числе применяемые для извлечения из ящиков. Роточный робот с шестью грейферными головками (рис. 10) «Роундпак II» тип У64 непрерывно вращается в вертикальной плоскости.

Рис. 10.Роторный робот «Роундпак» для укладки бутылок в ящикиБутылки и ящики движутся синхронно по транспортерам, расположенным на разных уровнях в одной плоскости. Каждая головка робота оснащена двадцатью сменными захватками, подбираемыми под любую бутылку. Производительность робота до 6000 ящиков в час или до 120 000 бут/час. КHS выпускает карусельную машину Jnnpack CR для укладки, выемки бутылок с шестью головками. Ротор с захватами вращается в горизонтальной плоскости, а бутылки и ящики перемещаются на параллельных транспортерах.

Для групповой упаковки в картонные коробки широко представлены укладчики в готовые короба и укладчики с встроенными формовщиками заклейщиками. «Фруктонад» представляет 3 серии машин компании Apsol: MCP — механический для укладки с кулачковым управлением, MCFP — упаковочный моноблок со встроенным формовщиком с заклейкой нижнего клапана, RCP — многофункциональный автомат для упаковки в картонные коробки с сервоприводом.

Автоматические формовщики и упаковщики коробов «Молопак 300» и «Молопак 500» фирмы Keber производительностью соответственно 300 и 500 кор/час представляют собой робототехнические системы, состоящие из двух модулей: формовщика и робота укладчика. Простой, надежный и компактный автоматический укладчик бутылок в картонные коробки Jnnpack может быть полезен многим сравнительно небольшим предприятиям. Программируемый робот-манипулятор оснащен упаковочной головкой с двумя рядами по 9 захватов в каждом ряду, может укладывать одновременно по 6 бутылок в 3 картонные коробки, обеспечивая достаточно высокую производительность до 1800 коробок или 10 800 бутылок в час. Запечатывание коробок с бутылками производится в автоматическом заклейщике коробок Jnnpack.

Богатый выбор картонных автоматов системы Kettner предлагает Krones. Получившие мировое признание формировщики отличаются высоким качеством и надежностью клеевых соединений, хорошей защитой упакованной продукции. Автомат KAF 2400 выполняет все операции изготовления прямоугольных и восьмиугольных картонных коробок в диапазоне производительности от 1500 до 4500 коробок в час; автоматический формовщик картонных лотков формирует и склеивает горячим клеем плоские картонные лотки различной формы, в том числе восьмиугольные с быстрой переналадкой на другие формы. Его производительность до 2600 лотков в час. Запечатывающий 2-х дорожный автомат НД 3600-1 непрерывного действия обеспечивает производительность до 7200 кор/час.

Не оставила без внимания система Kettner и машины для групповой упаковки продукции в термоусадочную пленку. Высокопроизводительный автоматический группирователь блоков бутылок и банок Wrapapac 1/III обертыванием на подложке, картонном лотке или без подложки, производительность до 1500 бут/час; Schrinkpac — автомат для формирования в рукавную пленку блоков из самой различной тары; Traypac — высокопроизводительный полностью автоматический группирователь блоков на картонных подложках или лотках. Машина Multimaster для групповой упаковки самых разных бутылочек, флаконов банок от 2-х до 20 штук в удобные для потребителя эксклюзивные картонные коробки разных размеров и оформления. Производительность машины от 600 до 21 600 блоков в час.

Виктор КАВЕРИН

| ||

|

||